9. Преимущества и недостатки различных типов процессов литья металлов

1-3 Типы процесса литья металла Пожалуйста, нажмите:

Плюсы и минусы литья в песчаные формы, литья по выплавляемым моделям и литья под давлением

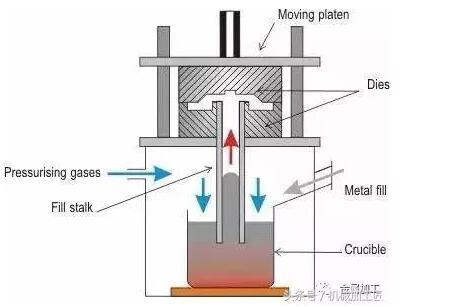

4. Литье под низким давлением

Литье под низким давлением: относится к методу заполнения формы жидким металлом под низким давлением (0.02 ~ 0.06 МПа) и кристаллизации под давлением для формирования отливок.

(1) Технологический поток:

(2) Технические характеристики:

① Давление и скорость во время заливки можно регулировать, поэтому его можно использовать для литья различных видов отливок (таких как металлические формы, песчаные формы и т. д.), различных сплавов и отливок различных размеров;

② Применяется нижнее заполнение формы для литья под давлением, что делает заполнение формы жидким металлом стабильным и свободным от брызг, избегая захвата газа и очистки стенок формы и сердечника, а также повышая квалификацию отливок;

③ Отливка кристаллизуется под давлением, имеет плотную структуру, четкий контур, гладкую поверхность и высокие механические свойства, что особенно полезно при литье деталей с большими и тонкими стенками;

④ Подающий стояк отсутствует, а коэффициент использования металла увеличен до 90~98%;

⑤ Низкая трудоемкость, хорошие условия труда, простое оборудование, легко реализуемая механизация и автоматизация.

(3) Применение: в основном традиционные продукты (головка цилиндра, ступица колеса, рама цилиндра и т. д.).

5. Центробежное литье.

Центробежное литье: это метод литья, при котором расплавленный металл заливается во вращающуюся форму, а форма заполняется и затвердевает под действием центробежной силы.

(1) Технологический поток:

(2) Преимущества:

① Практически отсутствует расход металла в литниковой системе и стояке, что повышает производительность процесса;

② Сердечник нельзя использовать при производстве полых отливок, поэтому емкость наполнения металлом может быть значительно улучшена при производстве длинных трубчатых отливок;

③ Отливка имеет высокую плотность, меньшую пористость, шлаковые включения и другие дефекты, высокие механические свойства;

④ Удобен для изготовления корпусных и гильзовых отливок из композиционных металлов.

(3) Недостатки:

① Существуют некоторые ограничения при использовании для производства отливок специальной формы;

② Диаметр внутреннего отверстия отливки неточен, поверхность внутреннего отверстия относительно шероховатая, качество низкое, а припуск на механическую обработку большой;

③ Отливки подвержены расслоению по удельному весу.

(4) Применение:

Центробежное литье впервые было использовано для производства литых труб. Процесс центробежного литья был принят в металлургии, горнодобывающей промышленности, транспорте, ирригационном и дренажном машиностроении, авиации, национальной обороне, автомобилестроении и других отраслях промышленности в стране и за рубежом для производства отливок из стали, железа и цветных углеродных сплавов. Среди них производство центробежных чугунных труб, гильз цилиндров и гильз валов двигателей внутреннего сгорания является наиболее распространенным.

6. Литье под давлением

Литье в металлические формы: относится к методу литья, при котором жидкий металл заливается в металлическую форму под действием силы тяжести, охлаждается и затвердевает в форме для получения отливок.

(1) Преимущества:

① Теплопроводность и теплоемкость металлической формы большие, скорость охлаждения высокая, структура отливки плотная, а механические свойства примерно на 15% выше, чем у литья в песчаную форму;

② Могут быть получены отливки с более высокой точностью размеров и более низким значением шероховатости поверхности, а стабильность качества хорошая;

③ Поскольку песчаные стержни не используются или используются редко, улучшается состояние окружающей среды, уменьшается количество пыли и вредных газов, а также снижается трудоемкость.

(2) Недостатки:

① Поскольку сама металлическая форма не имеет проницаемости, необходимо принять определенные меры для удаления воздуха из полости формы и газа, генерируемого песчаным сердечником;

② Металлическая форма не поддается деформации, а отливка легко трескается во время затвердевания;

③ Производственный цикл металлической формы длительный, а стоимость высокая. Поэтому только при массовом производстве можно добиться хороших экономических результатов.

(3) Применение:

Литье в металлические формы подходит не только для массового производства отливок из цветных сплавов, таких как алюминиевый сплав и магниевый сплав сложной формы, но также подходит для производства чугунных и стальных отливок, слитков и т. д.

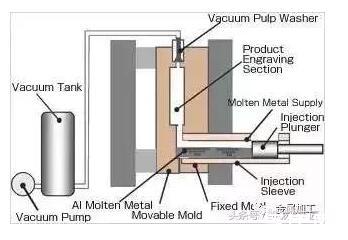

7. Вакуумное литье под давлением

Вакуумное литье: это усовершенствованный процесс литья под давлением, который устраняет или значительно снижает пористость и растворенный газ в литье под давлением путем удаления газа из полости формы для литья под давлением во время процесса литья под давлением, тем самым улучшая механические свойства и качество поверхности. литье под давлением.

(1) Технологический поток:

(2) Преимущества:

① Устраните или уменьшите отверстие для воздуха внутри литья под давлением, улучшите механические свойства и качество поверхности литья под давлением, а также улучшите характеристики покрытия;

② Уменьшите противодавление полости формы, используйте сплав с низким удельным давлением и плохими характеристиками литья, и можно использовать небольшие машины для литья более крупных отливок;

③ Состояние наполнения улучшается, и более тонкие отливки могут быть отлиты под давлением.

(3) Недостатки:

① Структура уплотнения матрицы сложна, а производство и установка сложны, поэтому стоимость высока;

② Если метод вакуумного литья под давлением не контролируется должным образом, эффект не очень значителен.

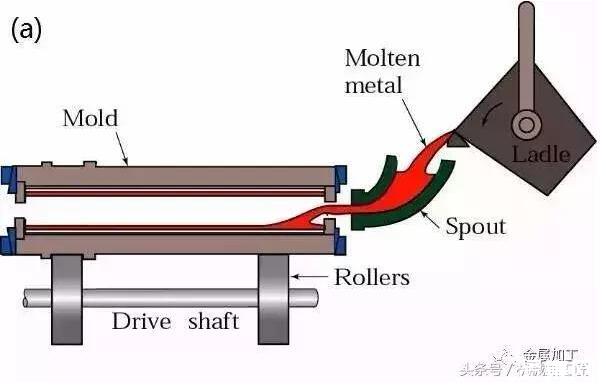

8. Литье под давлением

Литье под давлением: это метод, при котором жидкий или полутвердый металл затвердевает под высоким давлением, течет в форму и непосредственно получает детали или заготовки. Он имеет преимущества высокой степени использования жидкого металла, упрощенного процесса и стабильного качества. Это энергосберегающая технология обработки металлов давлением с потенциальными перспективами применения.

(1) Технологический поток:

① Литье под прямым давлением: напыление покрытия, литье из сплава, закрытие формы, повышение давления, поддержание давления, сброс давления, разделение формы, извлечение заготовки и возврат в исходное положение;

② Литье с непрямым прессованием: напыление покрытия, закрытие формы, подача, заполнение формы, повышение давления, поддержание давления, сброс давления, разделение формы, извлечение заготовки и сброс.

(2) Технические характеристики:

② Низкая шероховатость поверхности и высокая точность размеров;

③ Это может предотвратить трещины при литье;

④ Легко реализовать механизацию и автоматизацию.

(3) Применение: его можно использовать для производства различных типов сплавов, таких как алюминиевый сплав, цинковый сплав, медный сплав, ковкий чугун и т. д.

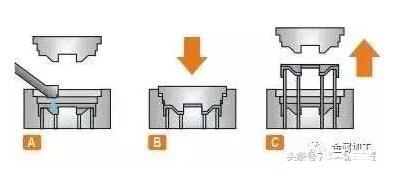

9. Отливка по выплавляемым моделям

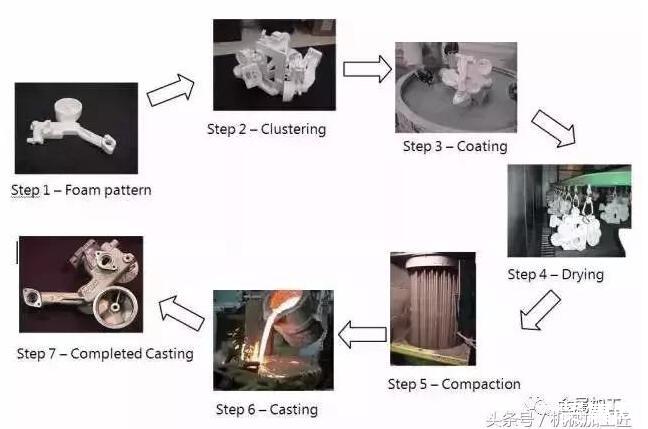

Литье по выплавляемым моделям (также известное как литье по выплавляемым моделям): это новый метод литья, при котором модели парафина или пенопласта, схожие по размеру и форме с отливками, объединяются в кластеры моделей, наносятся кистью на огнеупорные покрытия и высушиваются, закапываются в сухую кварцевый песок для вибрационного формования, разливает их под отрицательным давлением, испаряет модели, жидкий металл занимает положение формы, затвердевает и охлаждает их для формирования отливок.

(1) Технологический поток: предварительное вспенивание → формование пены → погружение покрытия → сушка → формование → заливка → падение песка → очистка

Подробно представлена классификация, преимущества и недостатки распространенных процессов литья!

(2) Технические характеристики:

① Высокая точность литья, отсутствие песка, сокращение времени обработки;

② Отсутствие разделительной поверхности, гибкая конструкция, высокая степень свободы;

③ Чистое производство, отсутствие загрязнения;

④ Сокращение инвестиций и производственных затрат.

(3) Применение:

Он подходит для производства прецизионных отливок различных размеров со сложной структурой, с неограниченным количеством типов сплавов и производственных партий. Например, коробка двигателя из серого чугуна, колено из высокомарганцовистой стали и т. д.

Выбор правильного метода литья зависит от таких факторов, как желаемый объем производства, сложность детали, требования к материалам и бюджетные соображения. Каждый метод имеет свою нишу применения и хорошо подходит для конкретных производственных нужд.

Донгрун Кастинг Имеем 20000 квадратных метров производственных помещений и 200 производственного и испытательного оборудования. От предложения и проектирования оснастки до литья и окончательной обработки, мы можем работать с вами на каждом этапе. Мы обслуживаем широкий спектр отраслей: от корпораций из списка Fortune 500 до малых и средних OEM-производителей. Наша продукция включает в себя: Автомобильная промышленность и грузоперевозки, Электроэнергетика и связь, Система учета, Гидравлическая промышленность, Медицинский приборs, Освещение, Давление топлива и газа, Детали мебели.

Больше деталей: www.dongruncasting.com