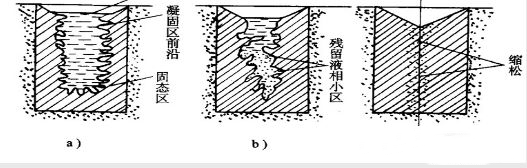

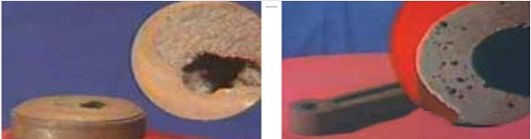

Разница между пористостью и усадкой в процессе литья

В литейном производстве литейная пористость и усадка отливок иногда сопровождаются, а иногда существуют независимо друг от друга. При появлении пористости и усадки мы быстро определяем, является ли дефект пористым, или для решения проблемы необходима усадка. Чтобы быстро определить эти два дефекта, необходимо сначала очень хорошо разобраться в их характеристиках. Сегодня мы научим вас быстро определять пористость и усадочные дефекты по распознаванию их характеристик.

Дефекты класса пор и методы предотвращения кастинг производство, дефекты класса отверстия являются общими дефектами, но и литейное производство, чтобы вызвать большие потери одного из дефектов. Дефекты класса отверстий делятся на пористость и усадку. Пористость в основном обусловлена внедрением металлической жидкости, завернутой внутрь, вовлеченной в газообразование.

Литейная пористость появляется в разных местах отливки, причины ее возникновения также различны. Это требует от наших литейщиков при определении причины дефектов пористости овладеть принципом возникновения различных видов пор, с какими характеристиками. Только тогда мы можем назначить правильное средство для устранения дефектов пористости.

Здесь мы рассмотрим различные причины формирования характеристик пористости: (1) связанные с пористостью: металлическая жидкость в процессе наполнения из-за участия газа и образования пор в отливке, более изолированные круглые или овальные большие поры, расположение не фиксировано, в основном смещённые отливки в верх.

(2) интрузивные поры: по типу, сердечнику, краске, опоре сердечника, порам холодного железа, образующимся в результате проникновения на поверхность отливки и образованию пор, в основном грушевидной или овальной формы, большего размера, с гладкой стенкой, поверхность больше цвета окисления.

(3) реакционная пора: металлическая жидкость между некоторыми внутренними компонентами или металлической жидкостью и типом, ядром на границе раздела химической реакции и формированием группового распределения пор. Игольчатые или круглые реакционные поры, расположенные на поверхности отливки, называются поверхностными игольчатыми полыми и подкожными порами, из-за металлической жидкости и типа реакции на интерфейс покрытия сердечника; разрозненно или группами, распределенными по всему сечению отливки или локальной зоне реакционных пор иглы.

Причины образования

(1) Из-за сырости материала печи, ржавчины, масла, влажности климата плавильные инструменты и разливочный ковш не высушиваются, неправильный состав металлической жидкости, легирующей жидкости для рафинирования и недорафинирования, так что металлическая жидкость содержит большое количество газа или газообразных веществ, что приводит к осаждению газовых отверстий или отверстий реакционного газа в отливке.

(2) тип, сердцевина не полностью высушена, плохая водопроницаемость, плохая вентиляция, содержит слишком много воды и газообразующих веществ, краска не высохла или содержит слишком много газообразующих ингредиентов, холодное железо, опора ядра с пятнами ржавчины, масло или не высушенный, плохая вытяжка по типу металла, образование интрузивных пор в отливке.

(3) неразумная система заливки, скорость заливки и наполнения слишком высока, выхлоп металла плохой, так что металлическая жидкость в процессе заливки и наполнения создает турбулентность, вихревой или прерывистый поток и участвует в газе, образование участвует в пористость отливки.

(4) жидкость из сплава может легко поглощать газ, в процессе плавления и заливки не предпринимались эффективные меры по рафинированию, защите и очистке, так что металлическая жидкость содержит большое количество газа, шлака и компонентов, захваченных газом, при наполнении и затвердевании процесс с образованием пор осаждения и реакционных пор.

(5) Неправильная подготовка песка, стержня и краски, а также реакция поверхности раздела с металлической жидкостью, образование поверхностных точечных и подкожных пор.

(6) Температура заливки слишком низкая, температура металлического типа слишком низкая, удаление металлического жидкого шлака плохое, вязкость слишком высока, так что газ, участвующий в процессе заливки и заполнения, и газ осаждаются по металлу жидкость не может сбрасываться из отливки или поплавка в стояк или воздуховыпускное отверстие.

(7) Во влажный сезон при плавлении сплава, который легко поглощает газ, жидкий сплав поглощает много газа, что приводит к тому, что отливки выбрасываются партиями.

(8) слишком много смолы, песка, смолы и отвердителя, содержание фтора в смоле слишком велико, угловой коэффициент исходного песка и переработанного песка слишком высок, размер частиц слишком мелкий, уменьшение пригорания и содержание микропорошка слишком велико, поэтому что выброс песка в воздух слишком высок, проницаемость слишком низкая

Методы предотвращения (1) плавка цветных сплавов, шихта, растворитель, инструменты и разливочный ковш должны быть полностью предварительно нагреты и высушены, очищены от ржавчины и обезжирены, а добавление многократной переплавочной шихты должно быть соответствующим образом ограничено.

(2) для предотвращения металлической жидкости в процессе плавления чрезмерного окисления и поглощения газа, для раскисления, удаления газа и удаления шлака, поверхность ванны расплава металла в разливочном ковше плюс растворитель покрытия для предотвращения вторичного окисления металла, газа абсорбции и вредных примесей обратно в ванну расплава. При раскислении литой стали и чугуна алюминием следует строго контролировать остаточное содержание алюминия, а стали с серьезной тенденцией к газопоглощению следует максимально избегать раскисления алюминием, а также AVD, VOD, пористой пробкой, продувкой инертным газом, порошковым напылением. метод и т. д. могут быть использованы для рафинирования стали вне печи для удаления газа и вредных примесей в стали; для ковкого чугуна десульфурация должна быть усилена, чтобы уменьшить поток исходного супа и обеспечить предпосылку сфероидизации, свести к минимуму сфероидизирующий агент. Добавить количество чугуна, уменьшить количество остаточного магния и усилить процесс размножения.

(3) При заливке металлическая жидкость не должна прерывать поток, скорость наполнения не должна быть слишком высокой, положение заливки и настройка системы заливки должны обеспечивать плавное заполнение металлической жидкостью полости и способствовать плавному сливу. газа в открытой полости.

(4) литье, должно гарантировать, что кастинг и гладкий выхлопной сердечник, песчаный сердечник, чтобы открыть выпускной канал, чтобы заполнить зазор в головке сердечника при закрытии типа, чтобы не просверлить металлическую жидкость, блокирующую выпускной канал.

(5) Увеличьте высоту прямого литника, чтобы улучшить статическое давление заполнения металлической жидкостью.

(6) Уменьшите количество смолы и отвердителя, добавляемых в смоляной песок, используйте смолу с низким содержанием азота или без азота и материал круглой формы, средний размер частиц, низкое подгорание и содержание микропорошка в исходном песке и переработанном песке, чтобы уменьшить количество газа смолы, улучшить проницаемость смоляного песка.

Дефекты класса усадки и методы предотвращения, а также отливки вызывают усадку, свободную усадку, есть много причин, есть причины конструкции отливок и форм, есть причины, по которым конструкция песочницы не подходит, есть причины дизайна горловины, есть тип типа песка чтобы избежать причин смещения, кроме того, есть системные причины, есть причины неправильного развертывания по химическому составу металла, есть причины неправильной эксплуатации плавильного звена, есть также причины заливки.

Из-за многих причин усадки отливки часто требуется много времени, чтобы найти основную причину. Как быстро определить внутренние причины возникновения усадки отливки, что требует от нас сравнения большего количества случаев дефектов усадки отливки, знакомства с теоретическими характеристиками, усиления исследования, чтобы улучшить понимание таких дефектов и способность их решать.

ZheJiang Dongrun Casting Industry Co, .Ltd была построена в 1995 году. Мы работаем в литейной промышленности более 25 лет. Независимо от того, какой тип формовки вам нужен, мы - подходящий поставщик для вашей работы. В отличие от других наших конкурентов, мы предлагаем четыре вида отливок.

Dongrun Casting имеет 20000 квадратных метров производственных помещений и 200 производственного и испытательного оборудования. От предложения и проектирования инструментов до литья и готовой обработки, мы можем работать с вами на каждом этапе. Мы обслуживаем широкий спектр отраслей - от корпораций из списка Fortune 500 до небольших и средних производителей оборудования. Наша продукция включает:

❖ Автомобильная промышленность и грузоперевозки ❖ ЖКХ ❖ HVAC | ❖ Архитектурные детали |

Просмотрите наш онлайн-салон, чтобы узнать, что мы можем для вас сделать. А затем электронная почта :dongrun@dongruncasting.com нам ваши спецификации или запросы сегодня