Выбор и использование формы Агенты выпуска в литье под давлением

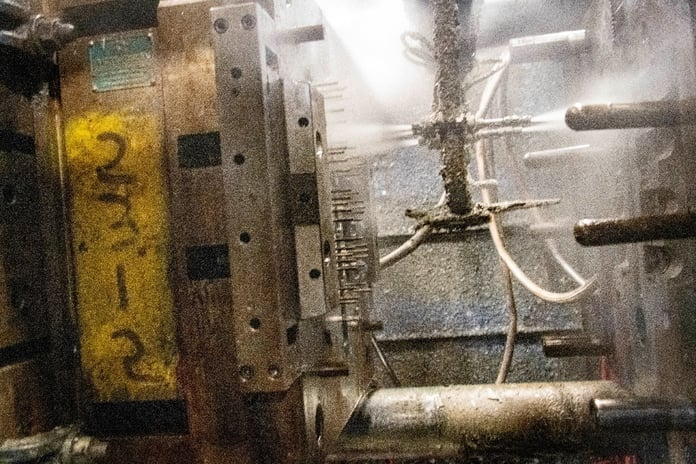

In производство литья под давлениемФормирование поверхности, шероховатость и внутреннее качество являются ключевыми факторами. Покрытия играют решающую роль в этом процессе. Литье под давлением представляет собой динамический термодинамический процесс, подвергающий поверхность полости формы воздействию расплавленного металла под высоким давлением, высокой скоростью и температурой. Следовательно, тщательный выбор и разумное использование покрытий имеют первостепенное значение, оказывая огромное влияние на долговечность формы, качество отливки, эффективность производства и последующее покрытие поверхности отливок. Нанесение покрытий методом напыления направлено именно на образование пленки на поверхности полости формы, изолирующей ее от расплавленного металла. Выбор высококачественных покрытий, полученных методом литья под давлением, существенно влияет на качество продукции, защиту пресс-формы и техническое обслуживание.

Руководство по Литье под давлением Покрытия: стратегии выбора и применения

Обеспечение плавной заливки расплавленным металлом: Покрытия должны уменьшать мгновенную термодиффузию во время заливки, облегчать процессы формовки и сварки, одновременно предотвращая прилипание формы и обеспечивая блестящую, гладкую и плоскую поверхность отливки, тем самым улучшая качество отливки.

Продление срока службы пресс-формы: Покрытия должны сдерживать эрозию и прилипание расплавленного металла к поверхности формы, уменьшая мгновенную теплопроводность и температуру, тем самым продлевая срок службы формы.

Облегчение демонтажа: Покрытия должны способствовать плавному извлечению отливок из формы во время открытия формы.

Увеличение срока службы компонентов пресс-формы: Покрытия должны уменьшать трение и износ верхних стержней, стержней и других движущихся частей внутри формы, тем самым продлевая срок службы формы.

Ожидаемые характеристики от покрытий для литья под давлением: Учитывая, что формы для литья под давлением преимущественно состоят из стали H13, а алюминиево-цинковые сплавы оказывают на них сильное смачивающее действие, существует повышенный спрос на высококачественные покрытия для литья под давлением.

Выбор и использование покрытий при литье под давлением:

Оптимальная волатильность и стабильность: Покрытия должны обладать низкой температурой испарения (100-150 ℃) с быстрым испарением разбавителя без запаха, предотвращая выпадение в осадок или разложение вредных газов. Образование тонкого пленочного слоя при высоких температурах должно происходить без накопления и коррозии форм и отливок.

Виды и критерии выбора покрытий:

Покрытия для пресс-форм (разделительные агенты): Сделайте выбор на основе типа сплава для литья под давлением, структуры формы, формы отливки, качества поверхности полости формы и методов эксплуатации. Примечательно, что алюминиевые сплавы требуют высококачественных покрытий из-за сильной адгезии, тогда как магниевые сплавы требуют осторожного выбора из-за склонности к окислению и горячему растрескиванию.

Покрытия для пуансонов: Выбирайте покрытия, эффективные в высокоскоростных средах с большими сопрягаемыми поверхностями, способные заполнять сопрягаемые зазоры и обеспечивать изоляцию при повышенных температурах.

Специальные типы покрытий для различных применений: Используйте высокотемпературные агенты для извлечения верхних стержней и перемещения форм; защитная смазка для опалубки; защитное масло для предотвращения ржавчины плесени; и термостойкие защитные слои для заливных ведер, ворот и внутренних ворот.

Состав и характеристики покрытий на водной основе:

Покрытия на водной основе в основном состоят из минерального масла, парафина, присадок и другого эмульгированного сырья. Даже небольшое изменение в формуле любого составляющего материала может привести к явным вариациям продукта. Выбор должен быть сделан с учетом требований к качеству отливки. В частности, для изделий из цинковых сплавов, требующих поверхностной обработки, рекомендуется использовать антиадгезивы, не содержащие парафинов. Появившиеся в 1960-х годах антиадгезивы на водной основе быстро завоевали популярность благодаря своей безопасности, гигиеничности, минимальному газообразованию, способности обеспечивать внешнее охлаждение формы, улучшать обработка поверхности отливкии повысить общую производительность.

Оптимизация процесса распыления:

Соображения относительно коэффициента разбавления: Концентрация покрытия (коэффициент разбавления), указанная производителем, должна находиться в пределах указанного диапазона. Чрезмерное разбавление может снизить устойчивость формы к тепловым нагрузкам жидкого металла, что приведет к прилипанию формы и затруднениям при ее извлечении. И наоборот, недостаточное разбавление может повлиять на качество поверхности отливки и вызвать накопление покрытия в полости формы.

Оптимизация распыления: Достигните тонкого распыления, напоминающего туман, чтобы обеспечить равномерное распределение покрытия на поверхности полости формы. Соответствующее расстояние, время и давление распыления следует оптимизировать, чтобы избежать отскока покрытия или слияния капель.

Управление температурой пресс-формы: Поддерживайте оптимальную температуру формы (от 180 до 240 ℃), чтобы облегчить образование однородной изолирующей пленки на поверхности формы. Экстремальные температуры могут препятствовать нанесению покрытия или вызывать быстрое испарение, влияя на эффективность покрытия.

Техника распыления: Используйте автоматическое распыление для обеспечения стабильного качества продукции, а ручное распыление подходит для тестовых образцов и новых продуктов. Убедитесь, что операторы соблюдают правила, чтобы избежать потерь и обеспечить равномерное нанесение покрытия.

Время испарения: Перед изготовлением и открытием формы дайте покрытию достаточно времени для испарения (не менее 20 секунд), чтобы уменьшить дефекты литья, связанные с газом.

Процедуры после кастинга: Своевременно удаляйте остатки разделительного состава с отливок и форм, чтобы предотвратить загрязнение и обеспечить качество продукции.

Придерживаясь этих всеобъемлющих рекомендаций, производители могут оптимизировать выбор покрытия, методы нанесения и процедуры после литья, чтобы улучшить качество литья, продлить срок службы формы и максимизировать эффективность производства при литье под давлением.

Донгрун Кастинг Имеем 20000 квадратных метров производственных помещений и 200 производственного и испытательного оборудования. От предложения и проектирования оснастки до литья и окончательной обработки, мы можем работать с вами на каждом этапе. Мы обслуживаем широкий спектр отраслей: от корпораций из списка Fortune 500 до малых и средних OEM-производителей. Наша продукция включает в себя: Автомобильная промышленность и грузоперевозки, Электроэнергетика и связь, Система учета, Гидравлическая промышленность, Медицинский приборs, Освещение, Давление топлива и газа, Детали мебели.

Больше деталей: www.dongruncasting.com