Пескоструйная обработка

1: Конструкция и методы литья в песчаные формы

Пескоструйная обработка ему тысячи лет, и он был впервые представлен в 1000 году до нашей эры. За прошедшие столетия были усовершенствованы средства управления процессом, варианты материалов, допуски, сложность деталей и диапазон размеров деталей, но с небольшими изменениями в типах используемых металлов. Результаты инженерных разработок, инноваций и разработок сделали литье в песчаные формы наиболее универсальным и широко используемым методом литья металлов.

Что такое литье в песчаные формы?

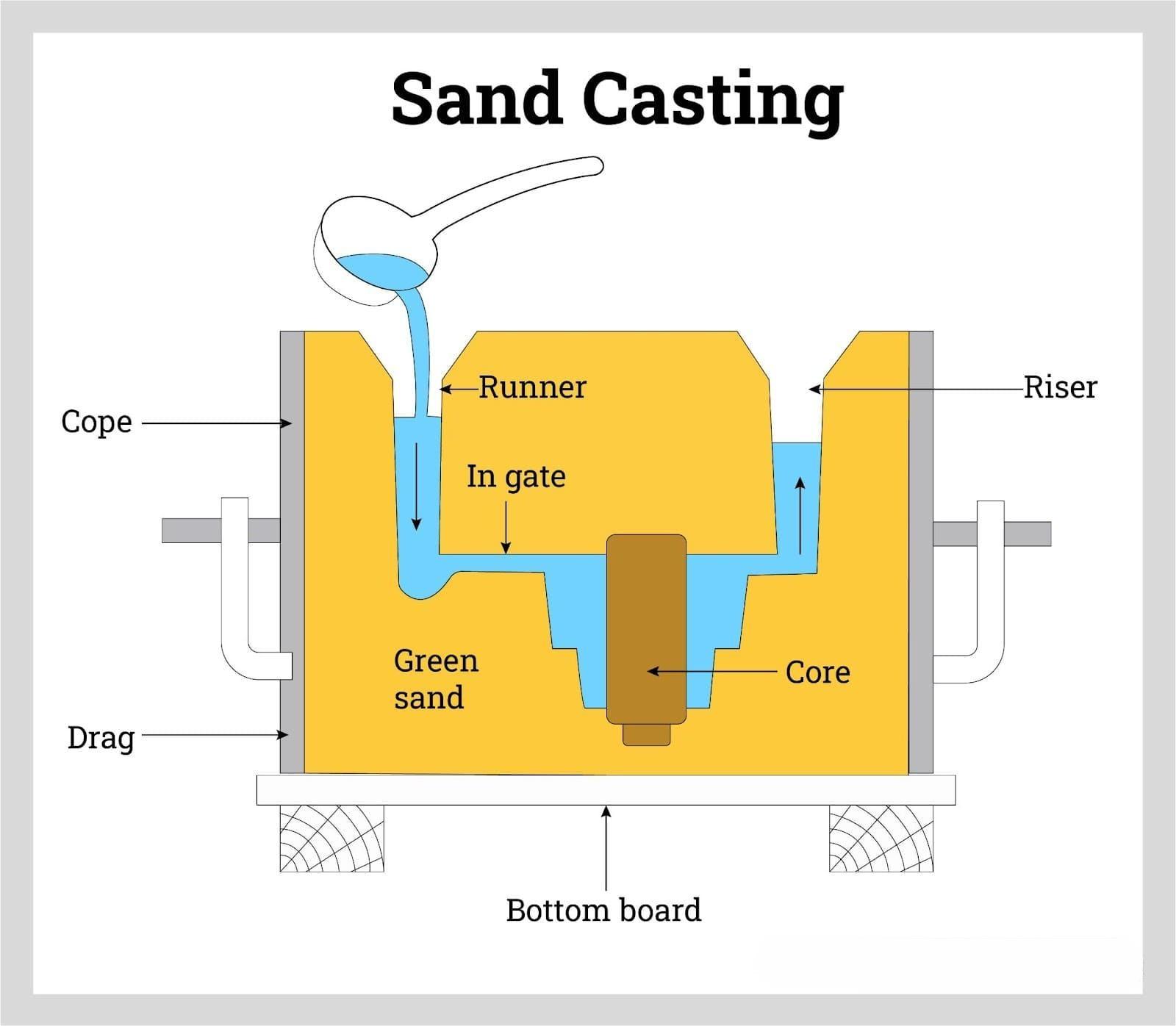

Литье в песчаные формы представляет собой производственный процесс, при котором расплавленный металл заливают в песчаную форму, содержащую полую полость желаемой формы. Через некоторое время отливка остывает и затвердевает. Затем песок разрыхляют и вытряхивают. Литейные материалы для литья в песчаные формы включают металл, бетон, эпоксидную смолу, гипс и глину.

Литье — это производственный процесс, при котором жидкий материал обычно заливают в форму, содержащую полую полость желаемой формы, а затем дают затвердеть. Литейные материалы включают металл, бетон, эпоксидную смолу, гипс и глину. В этой статье речь пойдет о литье в песчаные формы.

Детали, изготовленные с использованием литья в песчаные формы, имеют широкий диапазон размеров и веса и имеют сложную геометрию с использованием различных металлов. Использование песка в качестве литейного материала значительно удешевляет процесс литья. В процессе изготовления металлических форм на механическую обработку форм приходится большая часть затрат.

При литье в песчаные формы тип песка, используемого в процессе, зависит от того, будет ли песок использоваться повторно или утилизироваться. При литье в зеленый песок формы можно использовать повторно, в то время как в процессе литья в сухой песок песок выбрасывается.

Литье в песчаные формы используется для металлов с высокими температурами плавления, таких как титан, сталь и никель, и является единственным процессом литья, который может работать с этими материалами. Это выбор аэрокосмической и автомобильной промышленности для производства недорогих мелкосерийных деталей.

Компоненты формы для литья в песчаные формы

Изготовление формы для литья в песчаные формы обычно требует четырех компонентов:

Базовый песок

Базовый песок - это песок, который используется для создания формы в чистом виде. Связующее вещество необходимо, чтобы держать его вместе. Сердцевина также состоит из базового песка. Ниже приведены наиболее распространенные разновидности базового песка:

Песок силикатный

Оливиновый песок

Хромитовый песок

Цирконовый песок

Шамотный песок

Связующие или связующие агенты

Связующие вещества представляют собой клей, который скрепляет частицы песка. Ниже приведены наиболее распространенные типы связующих:

Глина и вода

Масло

Смола

Силикат натрия

Улучшение с помощью добавок

Добавки используются для улучшения чистоты поверхности формы, ее прочности, огнеупорности и амортизации.

Разделительные соединения

Это может быть мелкий порошок или жидкость, используемая для облегчения извлечения модели из формы.

Методы литья в песчаные формы

Литье в песчаные формы — это многовековой производственный процесс, который был разработан в Китае около 1600 г. до н.э. В то время из него изготавливали статуи, декоративные украшения и артефакты. С появлением самолетов и автомобилей в 20-м веке литье в песчаные формы стало неотъемлемой частью производства высокоточных деталей с исключительными допусками. С тех пор древнее литье в песчаные формы совершенствовалось, корректировалось, изменялось и проектировалось, чтобы стать жизненно важной частью производства деталей и компонентов 21-го века.

Подсчитано, что 70% металлических отливок в мире выполняется с использованием литья в песчаные формы. Это важный производственный метод для изготовления блоков цилиндров, головок цилиндров, корпусов насосов, корпусов клапанов и коробок передач.

Притирка литья в песчаные формы

Подход «притирки» также можно использовать для формирования твердой цилиндрической конструкции. В этой технике драга частично заполняется формовочной смесью и утрамбовывается. Шаблон вбивается в песок после достаточного количества ударов. Чтобы обеспечить точную трамбовку песка, песок возле рисунка подворачивают и плотно утрамбовывают.

Рисунок можно снять, чтобы проверить песок на наличие мягких пятен на поверхности. Если есть какие-либо мягкие участки, трамбовка песком производится до тех пор, пока песок не будет плотно утрамбован. Чтобы обеспечить хорошо утрамбованную камеру пресс-формы, шаблон снова опускается вниз.

При засыпке разделительная линия должна быть на одном уровне с окружающей гладкой песчаной поверхностью. Волочение не нужно переворачивать при притирке шаблона. При использовании ямочного формования для изготовления более крупных форм можно использовать притирку.

Ложное литье в песчаные формы

Еще одним методом формования сплошной цилиндрической конструкции является техника фальшкорпуса. При этом песок плотно утрамбовывается под узором. Рисунок укладывается в колпачок без учета набивки песка под узором, в результате чего получается гладкая поверхность разъема.

После припудривания валика и выкройки разделительным песком секцию опоки помещают поверх валика и проводят стандартную процедуру утрамбовки. Готовая сборка захватывается и перекатывается на песчаной подушке, а зажимы, накладка и нижняя панель накладки снимаются и разрушаются. Пустая риза помещается на волоку и утрамбовывается. В этом случае накладка представляет собой фиктивный блок, который используется для создания сопротивления и называется «ложной накладкой».

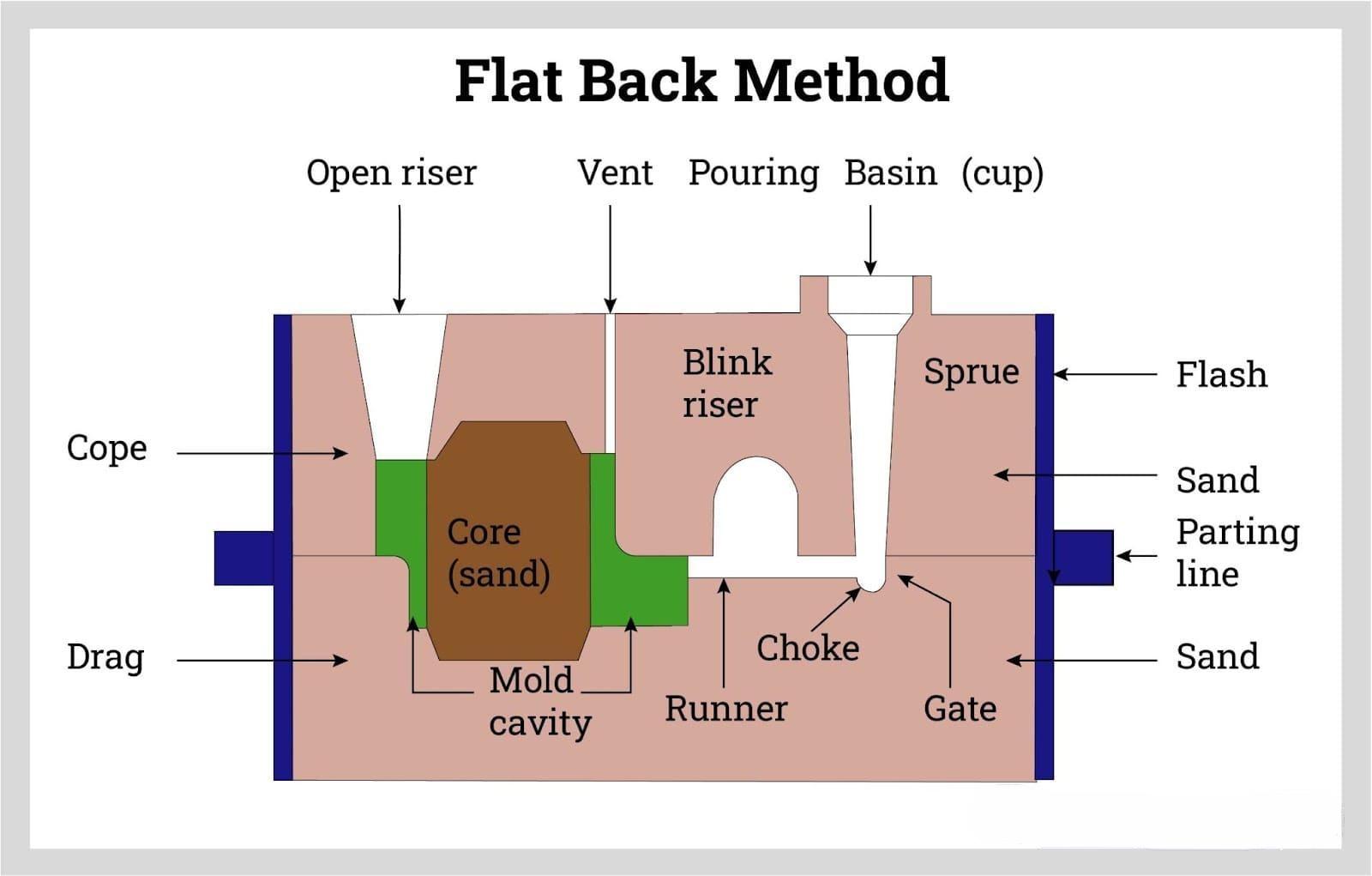

Литье в песчаные формы с плоской спинкой

При литье в песчаные формы с плоской спинкой полость формы находится на стороне сопротивления, на стороне покрытия или на обеих сторонах. В случае неформованной крышки в тягу помещается литник, образующий плоскую заднюю часть, чтобы облегчить заливку и охлаждение формованной детали. Выкройку помещают в коробку для перетаскивания, засыпают песком и утрамбовывают. Это используется для простых частей с плоской спинкой или для детали с плоской спинкой, которая будет соединена со своей другой половиной в соединении накидки и тяги.

В случае простых плоских задних деталей набивной рисунок удаляется, а вставляются литники и литники, позволяющие заливать расплавленный металл в форму. Когда отливка из песка с плоской спинкой имеет рисунок в рамке и коробке для перетаскивания, накладка помещается поверх коробки для перетаскивания, а поверх нее помещается идентичный или аналогичный рисунок и утрамбовывается так, чтобы два рисунка создавали прочное полное впечатление.

Накидка и коробка для перетаскивания разделяются, а выкройки удаляются, после чего накидка и коробка для перетаскивания снова соединяются и плотно закрываются, чтобы верхняя коробка не всплывала. Добавлены ворота и литники для заливки расплавленного металла. После того, как металл остынет и затвердеет, деталь снимается и обрабатывается.

Литье в песчаные формы с высушенной кожей

При литье в песчаные формы с поверхностным напылением тонкий слой песка помещается поверх полости формы и высушивается с помощью нагревателя, горелки, тепловой лампы или окружающего воздуха. Высушенный поверхностный слой обеспечивает исключительно гладкую поверхность и состоит из мелкозернистого песка, смешанного со связующим. Расплавленный металл заливается в полость формы, заполняя пространство между моделью и слоем песка обшивки.

Как и во всех формах литья в песчаные формы, песок удаляют, когда деталь остывает и затвердевает. Процесс поверхностной сушки идеально подходит для деталей, требующих чрезвычайно гладкой и однородной поверхности, таких как детали двигателей, аэрокосмической промышленности и машин.

Литье в песчаные формы из жидкого стекла или силиката натрия

Литье в силикат натрия - это форма литья в сырой песок, в которой в качестве связующего используется силикат натрия. Использование силиката натрия позволяет быстро изготовить литейную форму и включает в себя отверждение песка и силиката натрия углекислым газом (CO2), который мгновенно затвердевает в форме. Перед процессом отверждения другие материалы, такие как смола, масло, целлюлоза или полисахарид, смешиваются с силикатом натрия, чтобы он разрушился при удалении отливки.

Песок смешивают с раствором силиката натрия и набивают вокруг модели для отливки. CO2 быстро отверждает и укрепляет форму. Как только форма затвердевает, выкройку вынимают из затвердевшей формы и заливают расплавленный металл. Охлажденную и затвердевшую часть вынимают из формы, а материалы утилизируют.

Литье жидкого стекла в песчаные формы используется для изготовления сложных и замысловатых деталей, поскольку песок способен создавать сложные формы и узоры. Это недорогой процесс, который требует небольшого количества оборудования, но позволяет получать отливки с шероховатой неровной поверхностью, требующей финишной обработки.

Вакуумное литье в песчаные формы

Вакуумное литье в песчаные формы, известное как V-процесс, использует тонкий лист пластика, который наматывается на вентилируемый узор, так что через него может проходить вакуум. Вакуумная колба помещается поверх покрытого пластиком шаблона и заполняется песком, который вибрирует для его уплотнения. Литник и чаша для заливки размещены в венце. Второй лист пластика помещается поверх песка, и через песок и пластиковые листы проходит вакуум, который затвердевает и укрепляет песок.

Процесс повторяется для формирования сопротивления. Расплавленный металл заливается, а крышка и тормоз находятся под вакуумом. Во время процесса пластик испаряется, поскольку вакуум сохраняет форму в песке, а расплавленный металл медленно затвердевает. Как только деталь остынет и затвердеет, вакуум удаляют.

Вакуумное литье в песчаные формы известно допусками ± 0.01 дюйма и ± 0.002 дюйма с поперечным сечением до 0.090 дюйма (2.3 мм). Отделка поверхности отличная, без дефектов влажности, затрат на связующее и без токсичных паров.

Литье в песчаные формы

При литье в песчаные формы используется песок, покрытый смолой, для формирования раковины, похожей на форму, которую нагревают до тех пор, пока она не затвердеет. После процесса формирования оболочку собирают и заливают в нее расплавленный металл и дают ему остыть. Когда металл остынет, оболочку разбивают и деталь извлекают.

Процесс литья или литья в песчаные формы дороже, чем традиционное литье в песчаные формы, что увеличивает стоимость деталей. Литье в песчаные формы требует меньше шагов, создает гораздо меньше отходов и экономически выгодно благодаря своей точности и эффективности. Кроме того, формование в оболочке может производить детали в больших количествах с большей скоростью.

Главной отличительной чертой литья в песчаные формы являются формы, покрытые смолой, что делает литье в песчаные формы более точным и точным, чем традиционное литье в песчаные формы. За один этап быстро изготавливаются сложные, сложные и детализированные компоненты с гладкими ровными поверхностями с исключительно точными размерами и допусками, что устраняет необходимость вторичной чистовой обработки.

Как выполняется литье в песчаные формы

При литье в песчаные формы соблюдаются несколько этапов, в том числе:

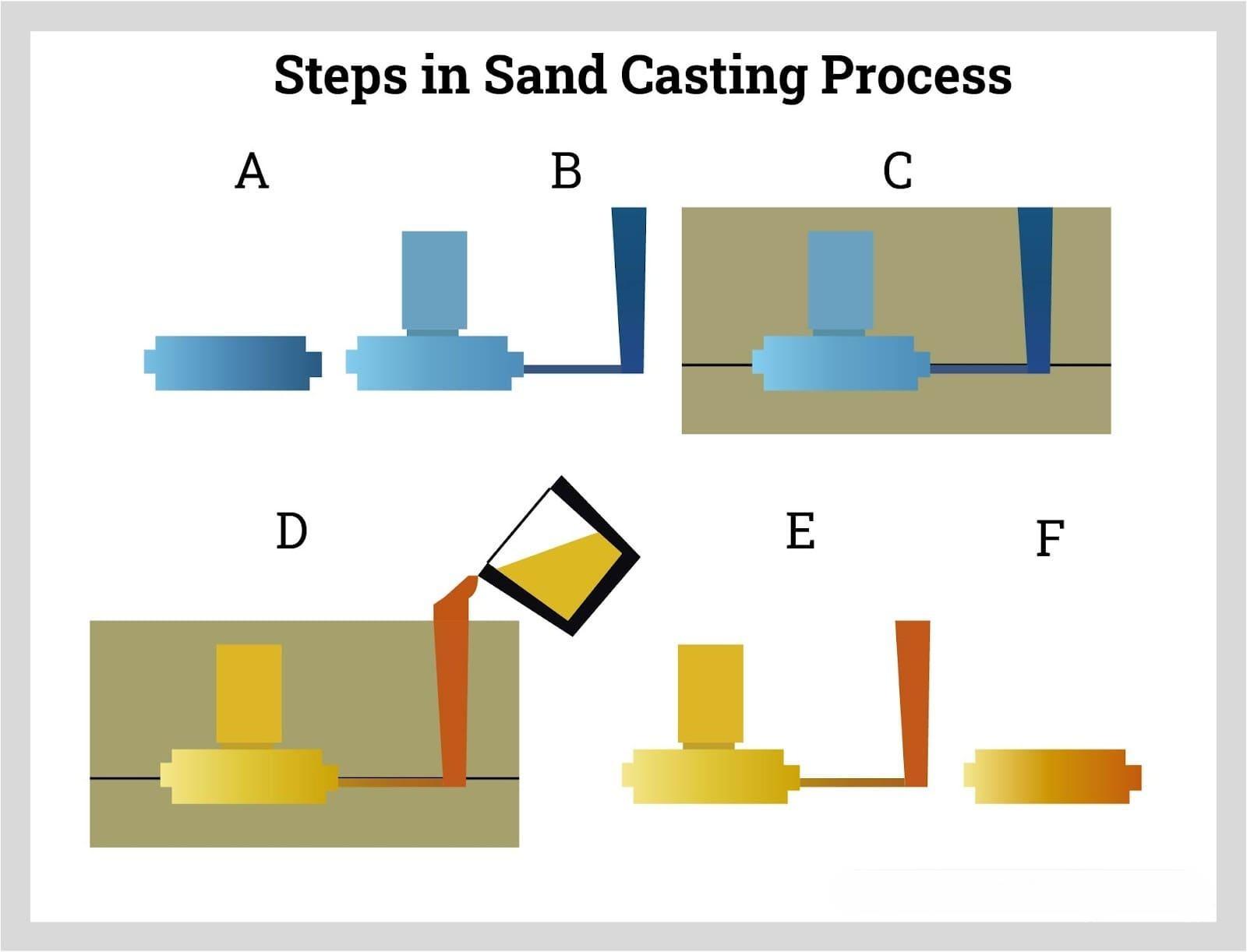

Создание выкройки – желаемый продукт

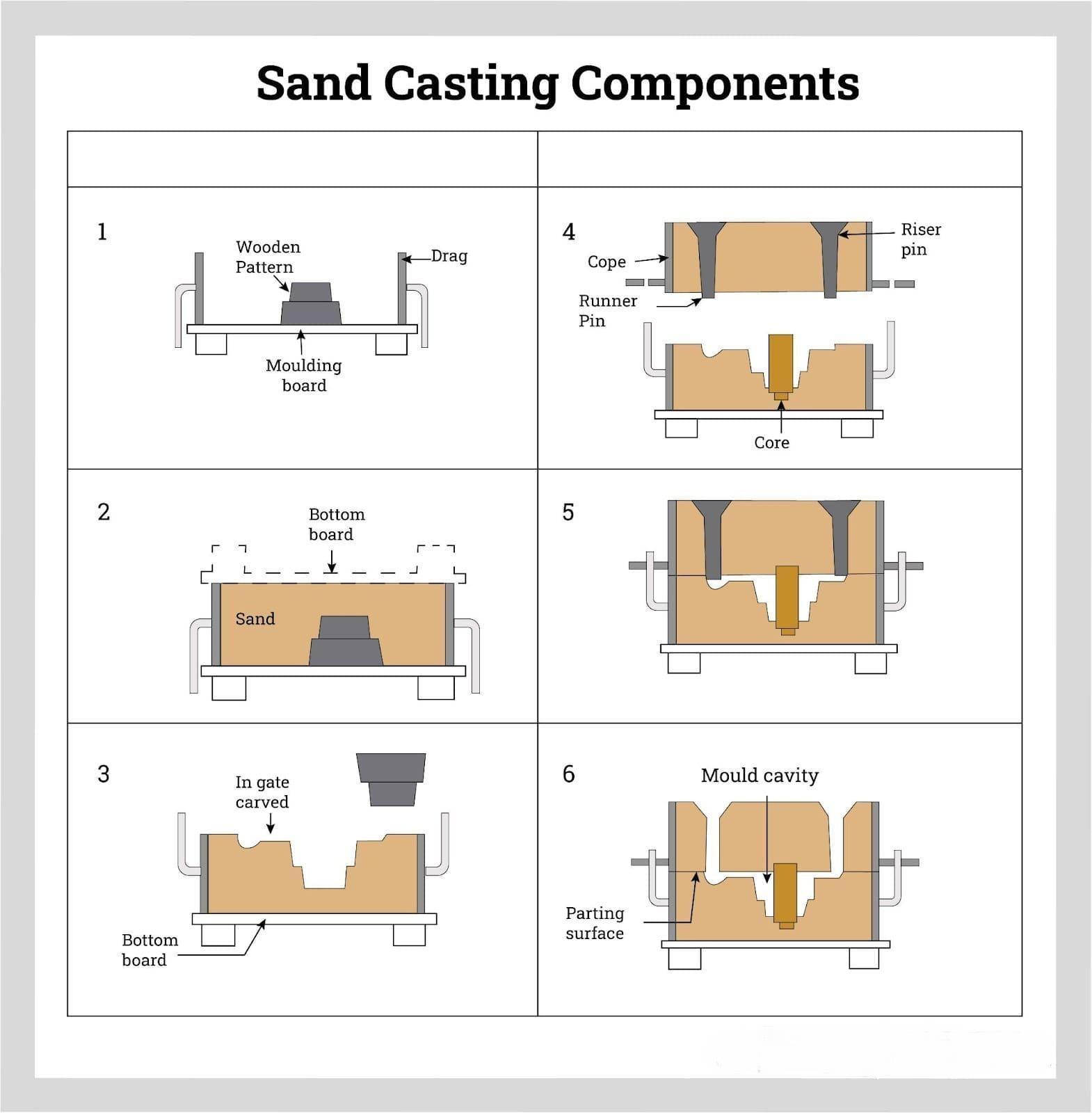

В процессе используется многоразовый шаблон с теми же деталями, что и желаемый готовый продукт. Выкройка всегда делается крупнее конечной детали, чтобы учесть тепловое сжатие или усадку. Допуск на усадку будет учитывать усадку, возникающую при охлаждении отливки до комнатной температуры.

Жидкостная усадка — это уменьшение объема, происходящее при переходе металла из жидкого состояния в твердое. Чтобы компенсировать это, в кристаллизаторе имеется стояк, подающий жидкий металл к отливке. Усадка твердого тела: когда металл теряет температуру твердого состояния, он сжимается в объеме. Для этого в выкройки включаются припуски на усадку.

Припуск на механическую обработку покроет дополнительный материал, который будет исключен для производства готового продукта. При этом устраняется шероховатость поверхности отлитого изделия. Размер, свойства материала, искажение, точность чистовой обработки и метод обработки — все это влияет на припуск на обработку. Для обеспечения безопасного удаления шаблона все поверхности, параллельные направлению удаления шаблона, слегка скошены внутрь. Это известно как пособие по призыву.

Создание шаблона – Ворота и стояки: Система подачи металла

Металлические каналы, которые будут питать требуемую конструкцию литого изделия с надлежащими литниками и стояками, также включены в шаблон. Это регулирует поток металла и требует отвода газа при неизбежном тепловом сжатии в приемлемых местах (кроме фактического желаемого конечного продукта).

В зависимости от требуемого объема и допуска модели изготавливаются из различных материалов, включая дерево, металл, синтетику, вспенивающийся полистирол (EPS) и другие. В других обстоятельствах, например, в фитингах для труб, внутренняя часть компонента должна быть полой. В таких обстоятельствах должны быть созданы дополнительные шаблоны, известные как ядра.

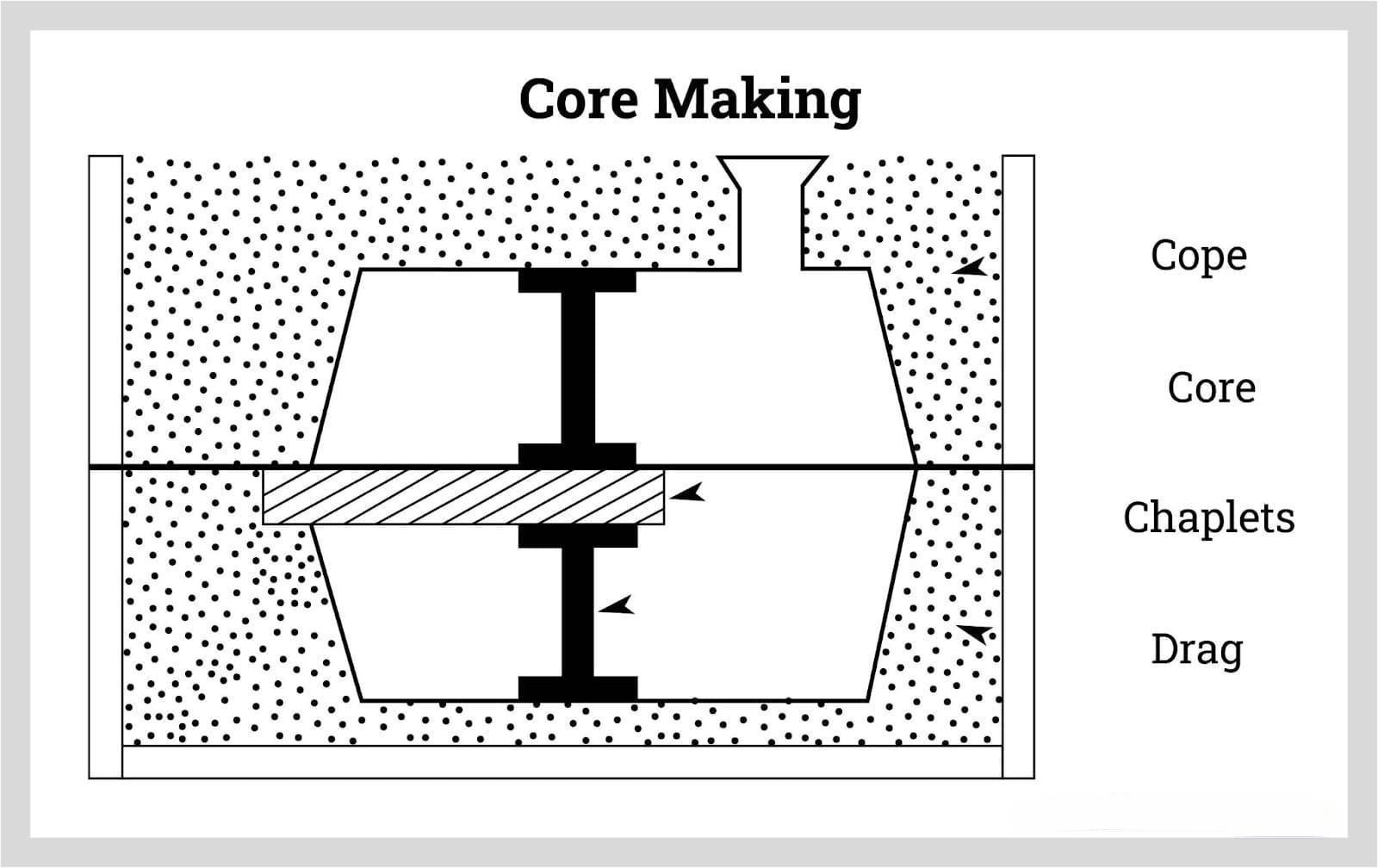

Создание ядра

Стержни представляют собой отдельную часть формы, которая предотвращает заполнение жидким материалом любых зазоров. Они используются для изготовления внутренних полостей и других вещей, которые не может произвести форма. Стержневой ящик — это инструмент, используемый для изготовления стержня, что является просто другим названием формы, из которой изготавливается стержень.

Материалы, используемые для изготовления сердечника, должны соответствовать определенным критериям:

Он должен быть достаточно прочным, чтобы выдерживать турбулентность, вызванную расплавленным материалом.

Он должен иметь хорошую твердость

Он должен иметь высокую проницаемость, чтобы газы, образующиеся в процессе литья, могли легко выходить.

Он должен выдерживать высокие температуры, вызванные расплавленным материалом.

Гладкая поверхность

Минимальное газообразование при контакте с расплавленным материалом

Он должен быть достаточно слабым, чтобы сломаться, пока расплавленный материал остывает и сжимается, чтобы его можно было удалить после затвердевания.

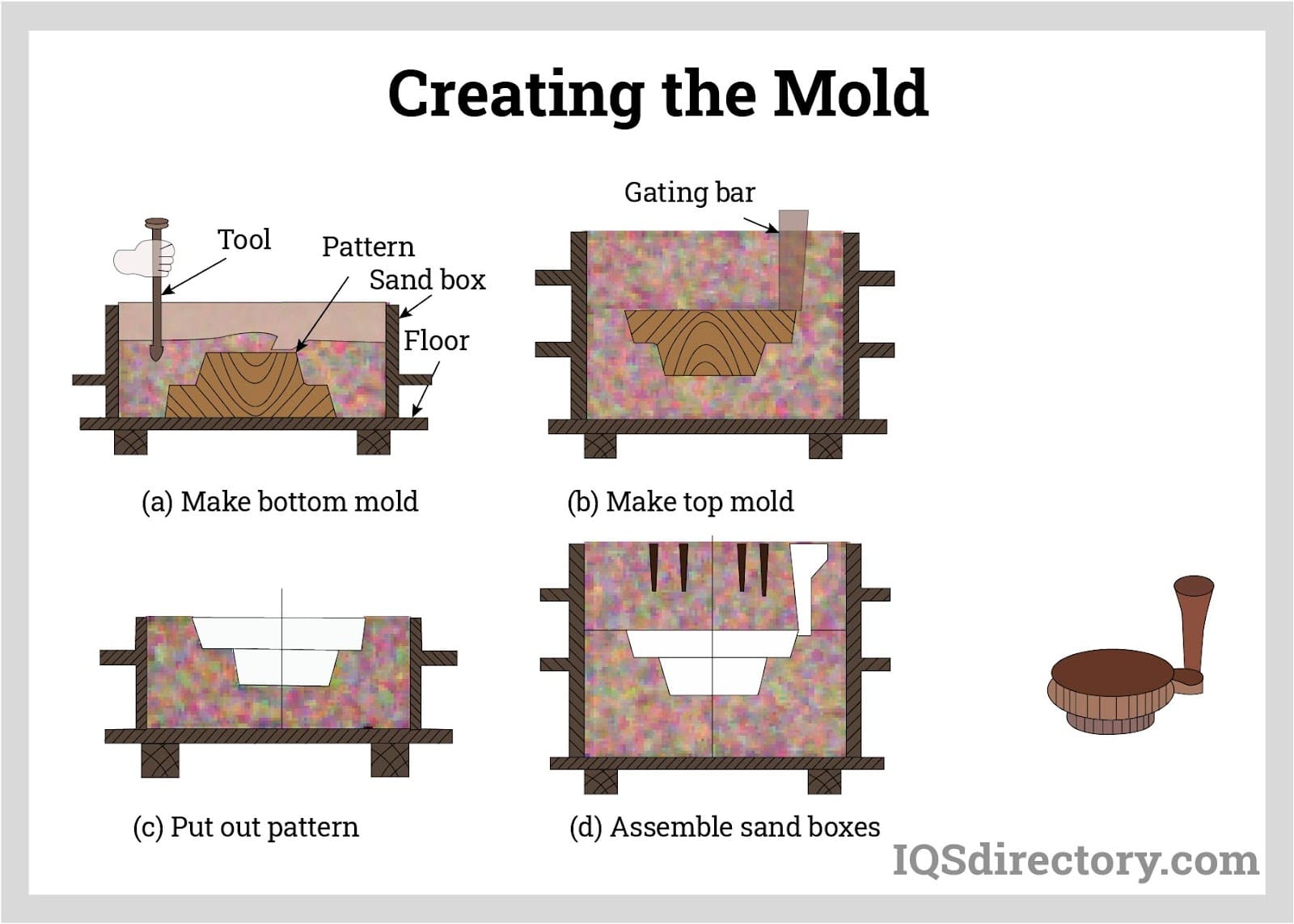

Создание формы

Вокруг конструкции создается огнеупорное вещество, устойчивое к высоким температурам (в нашем случае песок). Материал должен быть достаточно прочным, чтобы выдержать вес жидкого металла во время литья. Он также должен быть устойчивым к реакции металла, но достаточно хрупким, чтобы его можно было отделить после охлаждения отливки.

Форма может быть изготовлена из различных материалов песка. Другие элементы, такие как глина или химический связующий агент, обычно добавляются в песок, чтобы сделать его более прочным, чтобы он мог выдерживать операцию заливки. Форма также может быть изготовлена путем сверления углубления необходимой формы прямо в блоке песка. Поскольку изменения конструкции могут быть обработаны и применены быстро, технология широко используется во время разработки продукта или для частей с нечастым использованием, чтобы избежать хранения или обслуживания физического шаблона.

Верхняя половина формы, известная как «ручка», и нижняя половина, известная как «перетаскивание», обычно состоят из двух частей. После затвердевания песка детали разделяются, а рисунок удаляется (с использованием традиционной/немеханической процедуры). Для улучшения чистоты поверхности и защиты формы от турбулентности заливаемого металла наносится огнеупорное покрытие. Половинки снова собираются, в результате чего в форме выкройки образуется полость. В форму могут быть включены стержни, средство создания соответствующих внутренних путей в конечном продукте.

Заливка металла в форму

Расплавленный металл впрыскивается непосредственно в статическую форму. Он определяет готовую часть и стояки, заполняя пустоту. От стояков к отливке поступает непрерывная подача жидкого металла. Поскольку они предназначены для охлаждения и затвердевания в последнюю очередь, усадка и потенциальные пустоты концентрируются в стояке, а не в целевой секции.

Таким образом, жидкий металл может плавно поступать в отливку с меньшей турбулентностью. Уменьшение турбулентности может помочь в предотвращении образования оксидов и дефектов литья. Этот метод можно использовать для изготовления практически любого сплава. Таким методом можно изготовить практически любой сплав. Для чрезвычайно реактивных материалов по отношению к кислороду можно использовать процесс защиты аргоном, чтобы воздух не попадал в расплавленный металл.

Операция встряски

Отливка затвердевает и остывает, в ней содержится как нужный предмет, так и дополнительный металл, необходимый для его изготовления. При встряхивании песок дробится. Песок, используемый для изготовления формы, восстанавливается, восстанавливается и повторно используется в больших количествах.

Заключительные операции литья

Вентили, полозья и стояки вырезаются из отливки, и при необходимости используется окончательная постобработка, такая как пескоструйная обработка, шлифовка и другие методы, чтобы закончить отливку по размерам. Для достижения окончательных размеров или допусков отливки в песчаные формы могут потребовать дополнительной обработки.

Термообработку можно использовать для улучшения стабильности размеров или характеристик деталей. Еще одним вариантом является неразрушающий контроль. Примерами являются флуоресцентный пенетрант, магнитопорошковый, радиографический и другие виды контроля. Перед отправкой проверяются окончательные размеры, результаты испытаний сплавов и неразрушающий контроль.

2: Типы литейного песка

Литье в песчаные формы — очень универсальный метод производства, который дает разработчикам, дизайнерам и инженерам свободу создавать сложные детали с высокими допусками. Его можно использовать с любой формой металла, поэтому это наиболее распространенный процесс литья.

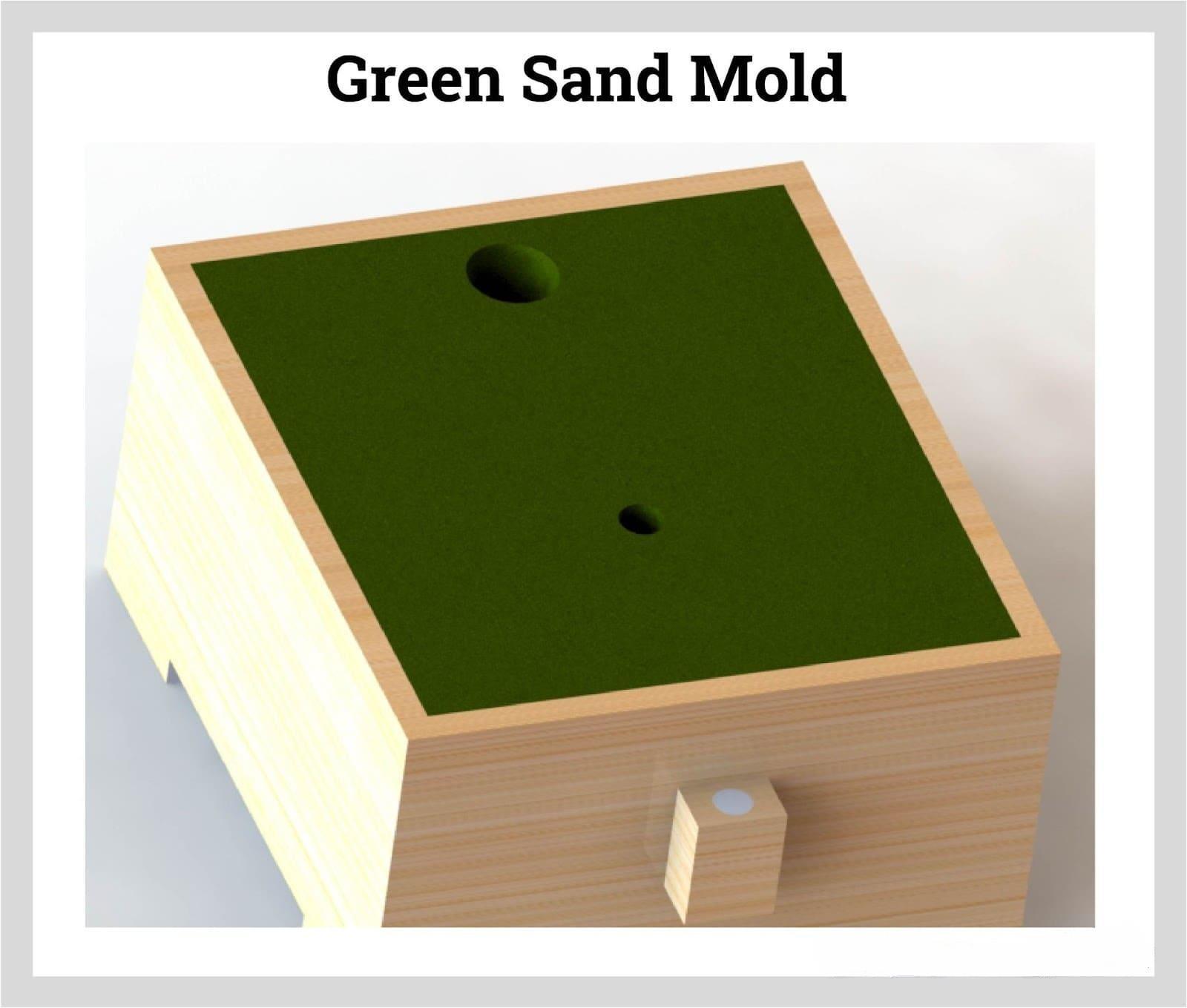

Зеленый песок

Литье в зеленый песок - наиболее распространенная форма литья в песчаные формы. Песок, используемый для литья в зеленый песок, не зеленый, а называется зеленым из-за наличия влаги в песке, который представляет собой смесь песка, глины, воды и различных добавок. Формы, используемые для литья в сырой песок, многоразовые и используются для производства больших объемов деталей. Песок не может быть использован повторно и утилизируется после процесса литья.

Песок для литья в сырой песок содержит от 75% до 85% песка, от 5% до 11% глины, от 2% до 4% воды и от 3% до 5% других материалов, таких как кремнезем. Глина и вода действуют как связующие вещества и придают форму прочности. Литье в сырые песчаные формы не позволяет производить детали с жесткими допусками или точными размерами. Детали, созданные с помощью литья в сырой песок, требуют вторичной обработки.

Сухой песок

При сухом литье в песчаные формы песок смешивают с глиной или другим вяжущим материалом, формуют в форме и обжигают для повышения прочности. Процесс обжига является ключом к процессу литья и должен тщательно контролироваться, чтобы соответствовать требованиям связующего. Он используется для крупных деталей из черных и цветных металлов, таких как блоки цилиндров, корпуса, коробки передач и сельскохозяйственные детали.

Популярность литья в сухую песчаную форму обусловлена ее способностью создавать сложные конструкции с исключительно жесткими допусками. Как и при литье в сырой песок, стержни и литники используются для заливки расплавленного металла в форму. Весь процесс сложный, трудоемкий и дорогой, но дает исключительные результаты. В отличие от литья в сырой песок, песок от литья в сухой песок утилизируется в конце процесса и больше не может быть использован.

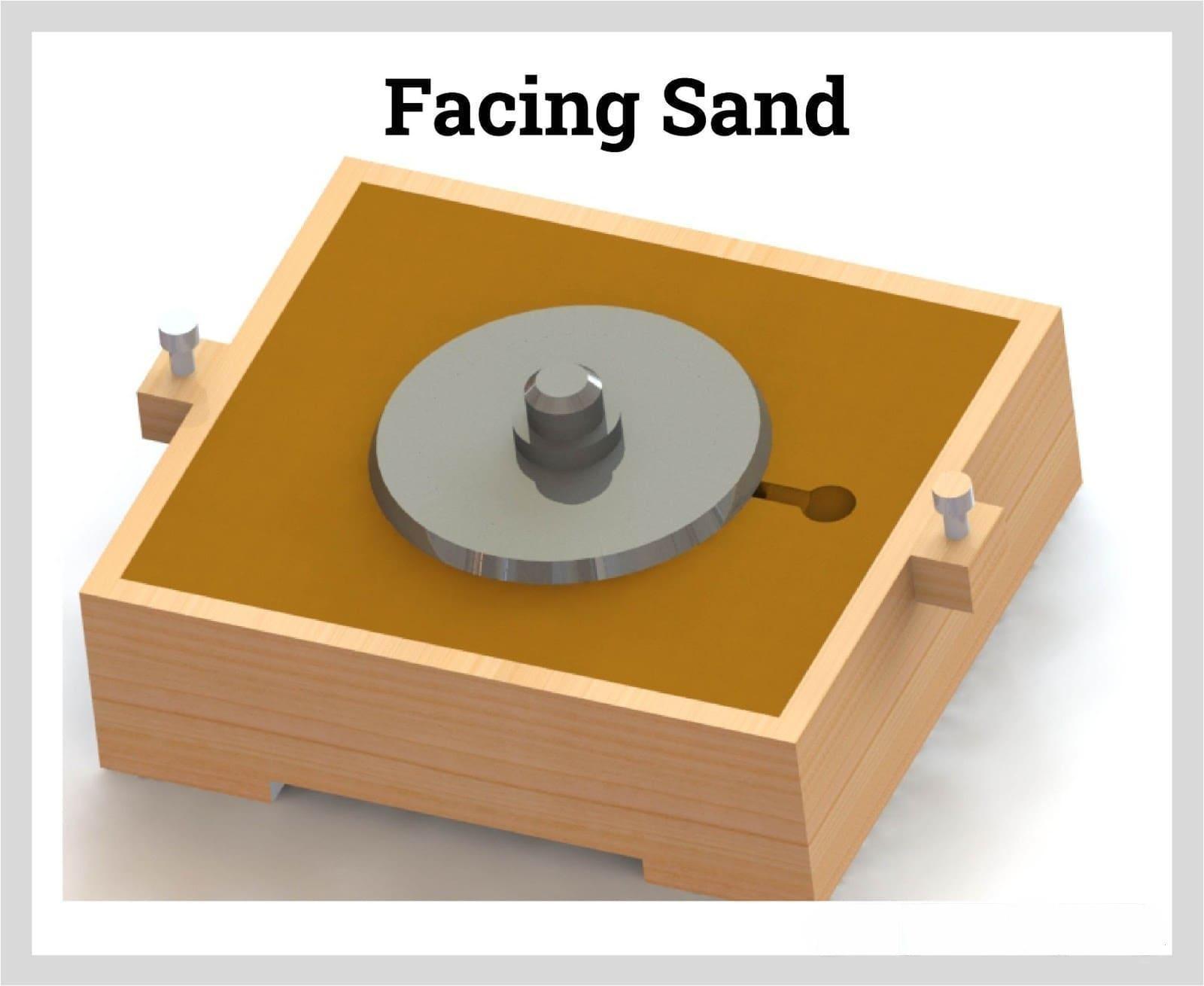

Облицовочный песок

Облицовочный песок используется для облицовки формы, как следует из названия. Кварцевый песок и глина обычно используются для изготовления лицевого песка. То есть песок из предыдущих проектов не используется. Он размещается рядом с поверхностью шаблона. Поскольку он вступает в непосредственный контакт с горячим расплавленным металлом, облицовочный литейный песок должен обладать высокой огнеупорностью и прочностью. Формовочный песок такого типа дает очень мелкое зерно в форме.

Основной песок

Кварцевый песок смешивают с стержневым маслом (льняным маслом, смолой и минеральным маслом) и другими связующими элементами, включая декстрин, кукурузный крахмал и силикат натрия, в стержневой формовочной смеси. Он используется для изготовления сердечников из-за его большой прочности на сжатие.

Суглинок Песок

Суглинистый песок состоит из равного количества песка и глины и достаточного количества воды. Он также используется для изготовления больших и тяжелых вещей, таких как бункеры и детали турбин.

Разделяющий песок

Чистый кварцевый песок наносится на лицевые стороны конструкции перед формовкой из этого формовочного песка. Перед заливкой модели в формовочную смесь ее посыпают разделительным песком. Этот песок также разбросан по контактным поверхностям гребня, тяги и щеки.

Песок для подложки и пола

Этот формовочный песок, который называется песком для пола, заполняет объемную коробку и поддерживает облицовочный песок.

Системный песок

Этот формовочный песок подходит для крупных механических отливок. Он обладает высокой степенью огнеупорности, проницаемости и прочности. Машинная формовка выполняется системным песком до полного заполнения опоки. В этой формовке не используется облицовочный песок, поскольку он очищен и содержит уникальные добавки.

меласса песок

Этот формовочный песок содержит патоку в качестве связующего вещества и обычно используется для изготовления стержня, а иногда и для отливки сложной формы.

3: Металлы для литья в песчаные формы

Литье в песчаные формы — это высокоадаптивный процесс, с помощью которого можно формовать любой металлический сплав, в том числе сплавы с высокими температурами плавления, такие как сталь, никель и титан. Наиболее распространенными типами металлов являются алюминий, латунь, чугун и литая сталь. Выбор металла для отливки определяет конструктивную функциональность готовой детали и влияет на качество, характеристики и свойства отливки.

На выбор металла также влияют сроки изготовления, количество и объемы деталей, различная скорость охлаждения и затвердевания. В процессе выбора учитываются такие свойства, как коррозионная стойкость, теплопроводность, твердость и то, как металл адаптируется к изменениям температуры.

Цветные металлы

Алюминий

Термин «алюминий» охватывает широкий спектр сплавов, которые легко поддаются механической обработке и имеют прочность, подобную мягкой стали, но менее плотную. Алюминий обычно используется для литья из-за его литейных свойств, низкой плотности и коррозионной стойкости. Базовые пески, используемые для литья алюминия, представляют собой кремнезем, оливин, хромит, циркон и шамот, которые в качестве связующих сочетаются с глиной, маслом, смолой и силикатом натрия.

Бронза

Как и в случае с алюминием, бронза — это термин, используемый для описания нескольких сплавов меди и олова, которые изменяются в зависимости от процентного содержания меди, процентного содержания олова и добавления других сплавов, таких как алюминий, цинк, никель и железо. Для литья в песчаные формы используются три типа бронзы: алюминиевая бронза, марганцевая бронза и кремниевая бронза.

Алюминиевая бронза состоит из 9-12% алюминия и 4-6% железа и никеля, а остальные проценты составляют бронзы. Как и бронза, алюминиевая бронза устойчива к коррозии и износу, обладает исключительной прочностью и ударной вязкостью.

Марганцевая бронза содержит от 55% до 65% меди, от 20% до 25% цинка, от 1% до 5% марганца и от 1% до 5% железа и обладает устойчивостью к коррозии, отличной прочностью с износостойкостью и исключительными механическими свойствами.

Кремниевая бронза представляет собой бронзовый сплав, содержащий 96% бронзы и 4% кремния, что облегчает его обработку и литье. Обычно он используется для производства шарикоподшипников, сепараторов подшипников, проставок, шестерен и деталей клапанов.

Латунь

Латунь — еще один сплав меди, который содержит различное процентное содержание меди и цинка. Изменения в количестве меди и цинка изменяют свойства латуни и придают ей различные характеристики, в том числе внешний вид. Латунь устойчива к ржавчине и коррозии благодаря содержанию цинка и меди и отсутствию железа или оксида железа.

Содержание меди в латуни придает ей хорошую проводимость и прочность на растяжение, благодаря чему ее легко сгибать и формовать. Популярность латуни для литья заключается в ее способности сохранять исключительную прочность после формирования.

Цинк

Литье цинковых песков позволяет проектировщикам создавать компоненты с более тонкими стенками, устранять углы наклона и вставлять длинные узкие отверстия. Для повышения прочности, жесткости, литейных свойств и ударной вязкости цинк сплавляют с медью, алюминием и магнием. Хотя его легче использовать в производстве, чем алюминий, цинк в два с половиной раза тяжелее алюминия. Как и алюминий, цинк обладает отличной коррозионной стойкостью.

Кроме того, цинк обладает высокой твердостью, что позволяет создавать детали с тонкими стенками. Он используется для создания сложных форм с жесткими допусками, которые имеют долгий срок службы.

Вести

Свинец отливали из песка сотни лет назад, во времена римлян. Это тяжелый металл, устойчивый к коррозии. Использование свинца для литья в песчаные формы требует большой осторожности из-за опасности для здоровья при его вдыхании. Во многих странах установлены стандарты, определяющие максимальное количество свинца, которое можно использовать в производстве.

Несмотря на его негативные последствия, свинец до сих пор используется в литье в песчаные формы. Он используется для производства мелких и средних деталей, таких как сантехника и декоративные предметы.

Медь

Медь обычно сплавляют с другими металлами для улучшения ее механических и физических свойств. Он прочнее алюминия с высокой прочностью на растяжение, но дороже и тяжелее алюминия. Популярность меди в качестве литейного материала обусловлена ее электро- и теплопроводностью. Он не подвержен коррозии, что делает его идеальным для широкого ассортимента продукции.

Как и свинец, медь на протяжении тысячелетий использовалась для изготовления ряда бытовых и промышленных товаров. Литье меди в песчаные формы — недорогой метод производства медных изделий в больших количествах, таких как сантехника и скобяные изделия.

Черные металлы

Утюг

Железо в различных формах идеально подходит для литья из-за его текучести, низкой объемной усадки и линейной усадки. Он имеет плохие механические свойства с прочностью на сжатие, которая в четыре раза выше, чем его прочность на растяжение. Железо используется для сложных форм, асимметричных структур и замысловатых деталей.

Отливки из серого чугуна - Серый чугун обладает превосходной литейностью и обрабатываемостью, а также известен низкой себестоимостью производства и прочностью на сжатие. Как и различные цветные металлы, чугун обладает исключительной теплопроводностью и сохраняет стабильность размеров при высоких температурах. Это хрупкий металл с низкой ударной вязкостью и прочностью на растяжение.

Отливки из ковкого чугуна - Ковкий чугун обладает хорошей текучестью с большой усадкой, что делает его восприимчивым к усадочным кавернам и пористости. В отличие от серого чугуна, ковкий чугун обладает хорошими механическими свойствами, стойкостью к истиранию и ударным нагрузкам, а также усталостной прочностью.

Ковкое железо - Ковкий чугун — это белый чугун, подвергнутый отжигу, который превращает хрупкую структуру белого чугуна в ковкую. Как следует из названия, ковкий чугун обладает превосходной пластичностью, обрабатываемостью, ударной вязкостью и коррозионной стойкостью. Как и большинство железа, ковкое железо ржавеет, но используется для производства ручных инструментов, фитингов для труб, скоб и электрических фитингов. Помимо подверженности коррозии, ковкое железо имеет плохое соотношение прочности и веса.

Мягкая сталь

Мягкая сталь — это низкоуглеродистая сталь, изготовленная из железа, углерода и других элементов. Поскольку он содержит от 0.15% до 0.30% углерода, он очень податлив и пластичен. Увеличение содержания углерода придает ему большую твердость, прочность и прокаливаемость. Мягкая сталь широко используется при литье в песчаные формы из-за ее дешевизны и простоты в обработке. Поскольку низкоуглеродистая сталь может подвергаться механической обработке, ковке и сварке, она используется для нескольких типов инженерных проектов. Трудности с мягкой сталью включают включения песка, отверстия для воздуха, трещины и деформации.

Нержавеющая сталь

Нержавеющая сталь является популярным выбором для литья в песчаные формы из-за ее исключительных свойств, в том числе устойчивости к коррозии, долговечности и прочности. Фактором, который делает его идеальным для литья в песчаные формы, является его низкий коэффициент теплового расширения, что делает его хорошим выбором для применений, требующих исключительной точности, высоких допусков и стабильности размеров.

Хотя нержавеющая сталь жесткая и прочная, она имеет плотность 7.8 грамма на кубический сантиметр и является легким металлом для литья основных деталей. К сожалению, нержавеющая сталь является дорогим металлом из-за содержания в ней хрома и никеля. Кроме того, высокая прочность и жесткость нержавеющей стали затрудняет извлечение деталей из формы для литья в песчаные формы.

Легированная сталь

Легированная сталь производится путем соединения углеродистой стали с кобальтом, хромом, марганцем, никелем, вольфрамом, молибденом или ванадием. Выбор легирующих элементов модифицирует и изменяет прочность, твердость и коррозионную стойкость легированной стали. Как правило, легированная сталь обладает превосходной пластичностью, износостойкостью и ударопрочностью, прочностью и ударной вязкостью. Его трудно обрабатывать, формовать и сваривать по сравнению с углеродистой сталью.

В некоторых отраслях промышленности легированная сталь используется для изготовления деталей, которые должны выдерживать значительные нагрузки, таких как автомобильные детали, опоры конструкций, трубопроводы, а также компоненты и конструкции судов. Широкое применение легированной стали заключается в ее стоимости, которая меньше, чем у нержавеющей стали.

4: Применение и преимущества литья в песчаные формы.

В этой главе будут обсуждаться области применения и преимущества литья в песчаные формы.

Применение литья в песчаные формы

Применение литья в песчаные формы включает:

Корпуса насосов

Подшипники

Вводы

Поршни воздушного компрессора

Рабочие колеса

Электронное оборудование

Картеры двигателя

Арматура

Масляные поддоны двигателя

Gears

Отливки маховиков

Газовые и масляные резервуары

Детали машин

Преимущества литья в песчаные формы

Литье в песчаные формы может иметь такие недостатки, как:

Низкая прочность материала. По сравнению с обработанным изделием прочность материала низкая из-за чрезмерной пористости.

Низкая точность размеров. Точность размеров особенно плоха при усадке и чистовой обработке поверхности.

Шероховатость внутренней поверхности стенок песчаной формы приводит к ухудшению качества поверхности.

Дефекты неизбежны. Дефекты или различия в качестве, такие как усадка, пористость, дефекты заливки металла и поверхностные дефекты, присущи любому металлургическому процессу. По сравнению с другими методами литья, такими как литье под давлением и литье по выплавляемым моделям, литье в песчаные формы имеет высокий уровень пористости.

Постобработка — если для сопряжения с другими сопрягаемыми деталями необходим более жесткий допуск, часто требуется дополнительная операция механической обработки. По сравнению с затратами на инструменты и материалы затраты на обработку значительны.

Заключение

Литье в песчаные формы — это производственный процесс, при котором жидкий металл заливают в песчаную форму, содержащую полую полость желаемой формы, а затем дают затвердеть. При литье в форму заливается жидкий материал, который затем затвердевает, придавая нужную форму. Литейные материалы включают металл, бетон, эпоксидную смолу, гипс и глину. Очень важно выбрать правильный метод/технику литья в песчаные формы, учитывая тип песка, предназначенного для использования.

ZheJiang Dongrun Casting Industry Co, .Ltd была построена в 1995 году. Мы работаем в литейной промышленности более 25 лет. Независимо от того, какой тип формовки вам нужен, мы - подходящий поставщик для вашей работы. В отличие от других наших конкурентов, мы предлагаем четыре вида отливок.

Dongrun Casting имеет 20000 квадратных метров производственных помещений и 200 производственного и испытательного оборудования. От предложения и проектирования инструментов до литья и готовой обработки, мы можем работать с вами на каждом этапе. Мы обслуживаем широкий спектр отраслей - от корпораций из списка Fortune 500 до небольших и средних производителей оборудования. Наша продукция включает:

❖ Автомобильная промышленность и грузоперевозки ❖ ЖКХ ❖ HVAC | ❖ Архитектурные детали |

Просмотрите наш онлайн-салон, чтобы узнать, что мы можем для вас сделать. А затем электронная почта :dongrun@dongruncasting.com нам ваши спецификации или запросы сегодня