Дефекты поверхности литья под давлением из алюминиевого сплава и решения, часть 1

Реферат: Краткое изложение основных причин поверхностных дефектов литья под давлением литых сплавов: недокос, холодный затвор, отслаивание, пузыри, вздутия, шлаковые включения, пористость, деформация, горячее растрескивание, горячеломкость, депрессия, растрескивание при расширении, деформация, слизистая оболочка, усадка. полость, растрескивание, течь, прослойка, примеси, следы течения, вздутие, растрескивание

Краткое изложение основных причин поверхностных дефектов литье под давлением из алюминиевого сплава:

1. Давление металла слишком низкое (низкая степень впрыска);

2. Слишком высокое давление металла;

3. Скорость первой ступени слишком низкая;

4. Скорость первой ступени слишком высока;

5. Точка переключения первого/второго уровня слишком ранняя;

6. Точка переключения первого/второго уровня запоздала;

7. Ошибка настройки замедления;

8. Скорость второй ступени слишком низкая;

9. Скорость второй ступени слишком высока;

10. Слишком раннее давление;

11. Наддув слишком поздно;

12. Давление слишком низкое;

13. Давление слишком высокое;

14. Неправильно установлен вес впрыска ложки;

15. Заблокирован порт впрыска;

16. Засорен проточный канал количественной печи;

17. Блокировка патрубка печи-дозатора;

18. Слишком длинное/короткое время схватывания;

19. Зажимная машина/направляющая стойка не в порядке;

20. Подъемное усилие слишком велико;

21. Задержка выброса слишком короткая;

22. Слишком большая задержка выброса;

23. Сила зажима слишком мала/тоннаж машины слишком мал;

24. Рабочий цикл нерегулярный;

25. Форма имеет протечку воды/водопровода;

26. Утечка масла из нагревательного/охлаждающего устройства;

27. Слишком много масла для смазки перфоратора;

28. Недостаточно смазки для пуансона/пуансон застрял;

29. Форма слишком холодная;

30. Форма слишком горячая;

31. Слишком сильное распыление плесени;

32. Недостаточное распыление формы;

33. Неправильный тип распыления формы;

34. Концентрация разделительного агента слишком низкая;

35. Грязная поверхность формы/слипание металла;

36. Утечка вакуума;

37. Пылесос открывается слишком рано/поздно;

38. Выхлопной канал и/или переливное отверстие вышли из строя;

39. Плохая полировка поверхности пресс-формы/цилиндра впрыска;

40. Недостаточный уклон поверхности уклона или боковая вогнутость;

41. Плохая конструкция затвора и бегунка;

42. Плохой контроль теплопроводности точек нагрева и охлаждения;

43. Геометрическую форму отливки трудно сформировать;

44. Металл слишком горячий/холодный;

45. Металл загрязнен или загрязнен;

46. Спецификация металла неверна;

47. В расплавленном материале в печи есть пена.

Анализ дефектов литья под давлением

1、 Недостаточное наполнение

Основные признаки: металл перед заливкой формы остыл и затвердел, или вес металла, зачерпываемого ковшом, недостаточен.

Возможные причины:

1. Давление металла слишком низкое; 3. Слишком низкая скорость первой ступени (слишком быстро остывает металл в цилиндре впрыска); 6. Точка переключения первого/второго уровня запоздала; 7. Ошибка настройки замедления; 8. Скорость второй ступени слишком низкая; 14. Неправильно установлен вес впрыска ложки; 15. Заблокирован порт впрыска; 16. Засорен проточный канал количественной печи; 17. Блокировка патрубка печи-дозатора; 24. Рабочий цикл нерегулярный; 28. Слишком мало смазки для пуансона/застрял пуансон; 29. Форма слишком холодная; 31. Слишком сильное распыление плесени; 36. Утечка вакуума; 37. Пылесос открывается слишком рано/поздно; 38. Выхлопной канал и/или переливное отверстие вышли из строя; 41. Плохая конструкция внутреннего затвора и бегунка (часть формы может быть слишком холодной); 42. Контроль теплопроводности точек нагрева и охлаждения. 43. Сложно формировать геометрию отливок; 44. Металл слишком горячий/холодный; 46. Спецификация металла неверна.

2、 Холодное закрытие

Основные характеристики: При встрече двух потоков жидкого металла граница раздела уплотняется.

Возможные причины: 1. Давление металла слишком низкое; 3. Скорость первой ступени слишком низкая; 6. Точка переключения первой/второй ступени слишком поздняя (3, 6: металл может терять слишком много тепла в желобе и полости); 7. Ошибка настройки замедления; 8. Скорость второй ступени слишком низкая; 14. Неправильно установлен вес впрыска ложки; 15. Заблокирован порт впрыска; 16. Блокировка проточного канала печи постоянного веса (14, 15, 16: при использовании предварительного заполнения слишком много металла может привести к запоздалой точке переключения первой/второй ступени, поэтому металл слишком холодный). перед вторым этапом); 24. Рабочий цикл нерегулярный; 28. Недостаточно смазки для пуансона/пуансон застрял; 29. Форма слишком холодная; 31. Слишком сильное распыление плесени; 36. Утечка вакуума; 37. Пылесос открывается слишком рано/поздно; 38. Отказ выпускного канала и/или переливного отверстия (36, 37, 38: может повлиять на режим наполнения); 41. Плохая конструкция затвора и бегунка:; 42. Плохой контроль теплопроводности точек нагрева и охлаждения; 44. Металл слишком горячий/холодный; 46. Спецификация металла неверна.

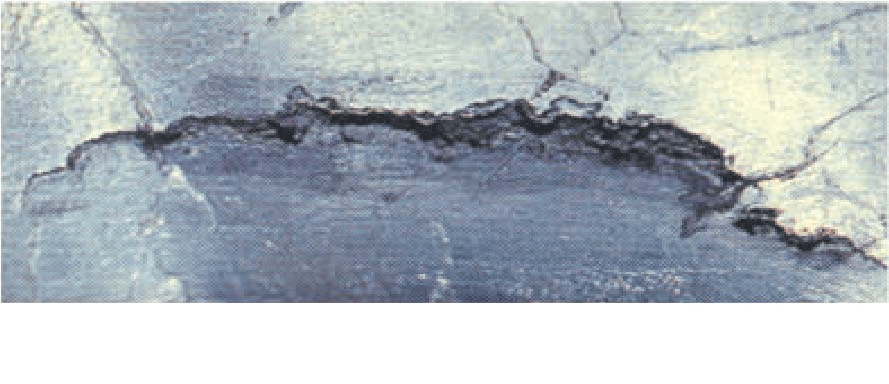

3, пилинг

Основные особенности: плохой контроль конечной точки впрыска или неправильная конструкция литника и литника могут привести к расслаиванию металла или образованию оксидной пленки.

Возможные причины: 2. Слишком высокое давление металла (когда полость заполнена, плесень расширение может вызвать расслоение на поверхности отливки); 3. Скорость первой ступени слишком низкая; 4. Скорость первой ступени слишком высока; 5. Точка переключения первого/второго уровня слишком ранняя; 6. Точка переключения первой/второй ступени слишком поздняя (может образоваться оксидный слой во время предварительной заливки); 10. Слишком раннее давление; 13. Давление слишком высокое; 14. Неправильно установлен вес впрыска ложки; 15. Заблокирован порт впрыска; 16. Засорен проточный канал количественной печи; 17. Блокировка патрубка печи-дозатора; 23. Сила зажима слишком мала/тоннаж машины слишком мал (после того, как полость заполнена, продолжайте подачу, чтобы открыть пресс-форму под усилием); 28. Слишком мало смазки для пуансона/застрявший пуансон (прерывистое или неравномерное заполнение полости); 41. Некачественная конструкция затвора и литника (некачественная конструкция литника может привести к расслаиванию при заполнении полости); 47. В расплавленном материале в печи есть пена.

4, вздутие

Основные характеристики: Когда форма открывается, газ, завернутый в отливку, выпячивается в направлении слабой корки отливки, что вызвано расширением сжатого газа.

Возможные причины: 3. Слишком низкая скорость первой ступени; 4. Слишком высокая скорость первой ступени (3, 4: неправильная скорость первой ступени может привести к попаданию воздуха в металл); 5. Точка переключения первого/второго уровня слишком ранняя; 6. Точка переключения первого/второго уровня запоздала; 14. Неправильно установлен вес впрыска ложки; 15. Заблокирован порт впрыска; 16. Засорен проточный канал количественной печи; 18. Слишком длинное/короткое время схватывания; 21. Задержка выброса слишком короткая; 28. Слишком мало смазочного масла для пуансона/заклинивший пуансон (застрявший пуансон может вызвать воздухововлечение на первом этапе или изменение скорости при заполнении полости); 30. Форма слишком горячая; 36. Утечка вакуума; 37. Пылесос открывается слишком рано/поздно; 38. Выхлопной канал и/или переливное отверстие вышли из строя; 39. Плохая чистота поверхности пресс-формы/цилиндра впрыска (поврежденный цилиндр впрыска может быть источником воздуха); 41. Плохая конструкция затвора и бегунка; 42. Плохой контроль теплопроводности точек нагрева и охлаждения; 44. Металл слишком горячий/холодный.

5, вспышка

Основные характеристики: В конце заполнения полости давление металла, действующее на выступающую площадь поверхности отливки, слишком велико (показывает манометр), а усилие, передаваемое на поверхность разъема, больше, чем усилие закрытия формы машина, которая открывает форму и заставляет металл вытекать.

Возможные причины: 2. Давление металла слишком велико (проверьте рабочее окно кривой P-Q2, чтобы убедиться, что давление и площадь выступа не могут быть слишком высокими); 7. Ошибка настройки замедления; 9. Скорость второй ступени слишком высока (обычно изменение скорости второй ступени влияет на давление металла); 10. Слишком раннее давление; 13. Давление слишком высокое; 19. Зажимная машина/направляющая стойка не в порядке; 23. Усилие зажима слишком низкое/грузоподъемность машины слишком мала (может быть мгновенно поврежден тяговый стержень или внезапно могут появиться трещины на опорной плите пресс-формы); 25. В пресс-форме имеется утечка воды/водопровода (вспышка происходит внезапно по аналогичным причинам; вода на поверхности полости превращается в пар, что может вызвать серьезное вспышку); 31. Слишком большое покрытие плесени (вода на поверхности полости превращается в пар, что может привести к серьезному воспламенению); 35. Грязная поверхность формы/слипание металла; 39. Плохая полировка поверхности пресс-формы/инъекционного картриджа (при плохой структуре пресс-формы и полировке пресс-форма может закрываться неплотно); 41. Плохая конструкция затвора и бегунка; 44. Металл слишком горячий/холодный (если металл очень горячий, то в литейной форме больше шансов обжечься).

6、 Холодный мусор

Основные особенности: Металл слишком сильно охлаждается в литьевом цилиндре, и образовавшиеся фрагменты отбеленного слоя впрыскиваются в полость формы. Люди часто могут увидеть эти осколки глазами на поверхности отливки.

Возможные причины: 3. Слишком низкая скорость первой ступени (слишком низкая скорость заполнения металлом может увеличить образование фрагментов охлаждающего слоя в цилиндре нагнетания); 8. Скорость второй ступени слишком низкая; 15. Заблокирован порт впрыска; 16. Засорен проточный канал количественной печи (15, 16: источник металлических осколков); 17. Блокировка патрубка печи-дозатора; 24. Ненормальный рабочий цикл; 29. Форма слишком холодная; 31. Слишком сильное распыление плесени; 41. Плохая конструкция затвора и бегунка; 42. Плохой контроль теплопроводности точек нагрева и охлаждения; 44. Металл слишком горячий/холодный (слишком холодный); 46. Спецификация металла неверна (состав металла может привести к затвердеванию некоторых металлов в цилиндре впрыска при очень высокой температуре).

7, масляная метка

Основные признаки: этот дефект возникает при использовании слишком большого количества масла для пунша.

Возможные причины: 24. Рабочий цикл нерегулярный (форма и литьевой цилиндр могут быть слишком холодными); 27. Слишком много масла для смазки перфоратора; 29. Форма слишком холодная.

ZheJiang Dongrun Casting Industry Co, .Ltd была построена в 1995 году. Мы работаем в литейной промышленности более 25 лет. Независимо от того, какой тип формовки вам нужен, мы - подходящий поставщик для вашей работы. В отличие от других наших конкурентов, мы предлагаем четыре вида отливок.

8, дыхало

Основные характеристики: Этот дефект вызван попаданием воздуха в отливку, что может быть вызвано плохим контролем конечной точки впрыска, плохой конструкцией литника и рабочего колеса.

Возможные причины: 3. Слишком низкая скорость первой ступени; 4. Скорость первой ступени слишком высока; 5. Точка переключения первого/второго уровня слишком ранняя; 6. Точка переключения первого/второго уровня запоздала; 8. Скорость второй ступени слишком низкая (процент твердого вещества слишком высок, когда полость заполнена, и скорость второй ступени может быть причиной пористости); 11. Наддув слишком поздно; 12. Слишком низкое давление (11, 12: давление можно использовать для уменьшения отверстий для воздуха); 14. Неправильно установлен вес впрыска ложки; 15 Заблокирован порт впрыска; 16. Засорен проточный канал количественной печи; 17. Блокировка труб количественной печи (14, 15, 16, 17: изменение объема может повлиять на ускорение волны и первую/вторую точку переключения); 24. Рабочий цикл нерегулярный; 28. Слишком мало смазки для пуансона/застрял пуансон; 29. Форма слишком холодная (24, 29: при заполнении полости, если форма слишком холодная, воздух может блокироваться при встрече двух прядей металла, что аналогично холодному отделению); 31. Слишком сильное распыление плесени; 36. Утечка вакуума; 37. Пылесос открывается слишком рано/поздно; 38. Неисправен выпускной канал и/или переливное отверстие (36, 37, 38: в полости находится воздух); 41. Плохая конструкция внутреннего затвора и бегунка (например, кромка затвора цилиндра впрыска и нижний штифт выбрасывателя могут привести к попаданию воздуха в металл); 43. Геометрическую форму отливки трудно сформировать; 44. Металл слишком горячий/холодный.

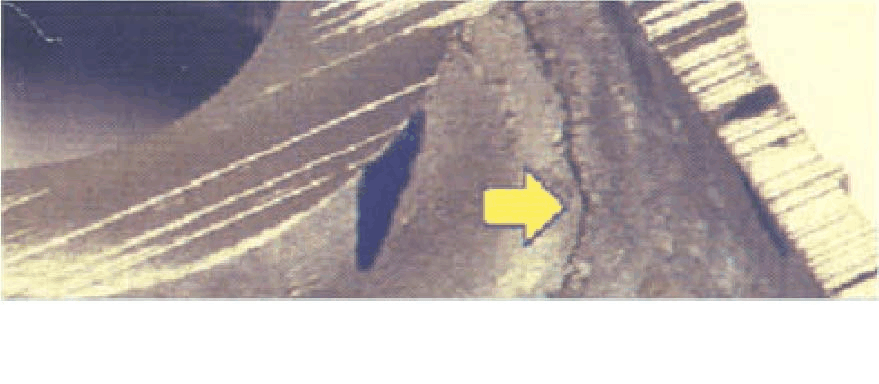

9、 Штамм

Основные признаки: недостаточный наклон поверхности тяги или боковая вогнутость приводят к повреждению поверхности при выбросе литье под давлением. Изменение температуры во время выталкивания отливок может снизить деформацию. Другой причиной является плохая шероховатость поверхности штампа.

Возможные причины: 18. Время затвердевания слишком длинное/короткое (усадка при охлаждении отливки приведет к тому, что отливка будет зажата в форме, например, останется в форме в течение длительного времени); 19. Зажимная машина/направляющая стойка не в порядке; 20. Подъемное усилие слишком велико; 21. Задержка выброса слишком короткая; 22. Слишком большая задержка выброса; 30. Форма слишком горячая (при выталкивании металл будет слишком мягким, также может произойти прилипание штампа); 32. Недостаточное распыление формы; 33. Неправильный тип распыления формы; 34. Концентрация разделительного агента слишком низкая; 35. Грязная поверхность формы/слипание металла (слипание металла является признаком того, что область формы слишком горячая, что может вызвать другие проблемы, такие как деформация и сцепление формы); 39. Плохая полировка поверхности пресс-формы/цилиндра впрыска; 40. Недостаточный уклон поверхности уклона или боковая вогнутость; 41. Плохая конструкция внутреннего затвора и рабочего колеса (кавитация и эрозия могут привести к быстрому повреждению штамповой стали, а также вызвать деформацию); 42. Плохой контроль теплопроводности точек нагрева и охлаждения (напротив внутренних ворот может быть источником горячих узлов); 43. Геометрическую форму отливки трудно сформировать; 44. Металл слишком горячий/холодный.

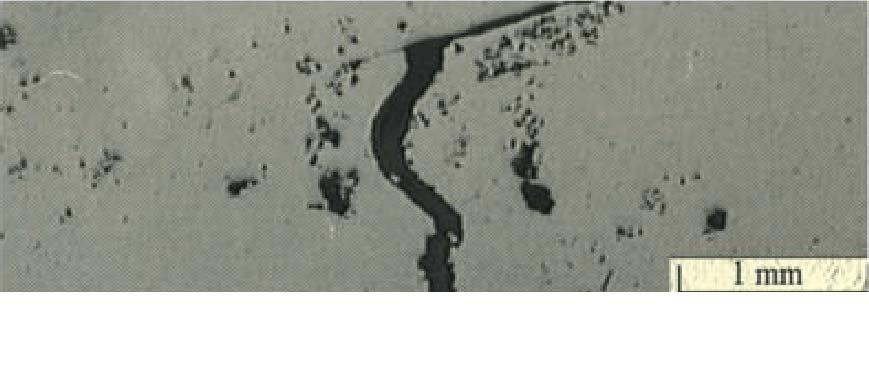

10、 Горячая трещина

Основные признаки: Этот дефект вызван трещиной затвердевания в месте с наименьшей прочностью на растяжение, когда металл затвердевает и сжимается, что видно с поверхности металла (не термическая хрупкость).

Возможные причины: 1. Давление металла слишком низкое; 7. Ошибка настройки замедления; 8. Скорость второй ступени слишком низкая; 9. Скорость второй ступени слишком высока; 11. Наддув слишком поздно; 12. Давление слишком низкое; 14. Неправильно установлен вес впрыска ложки; 15 Заблокирован порт впрыска; 16. Засорен проточный канал количественной печи; 17. Блокировка трубы печи постоянного веса (15, 16, 17: при использовании предварительного заполнения будет меняться точка переключения первой/второй ступени, что может вызвать изменение переднего конца заполнителя при разных части формы); 24. Рабочий цикл нерегулярный (что может привести к нестабильности температуры пресс-формы); 28. Недостаточно смазки для пуансона/пуансон застрял; 30. Форма слишком горячая; 32. Недостаточное распыление формы; 41. Плохая конструкция затвора и бегунка; 42. Плохой контроль теплопроводности точек нагрева и охлаждения; 43. Геометрическую форму отливки трудно сформировать; 44. Металл слишком горячий/холодный; 45. Металл загрязнен или загрязнен; 46. Спецификация металла неверна; 47. В расплавленном материале в печи есть пена.

Основные характеристики: Состав сплава остается ниже зоны высоких температур после затвердевания, что приводит к слишком слабому металлу. Это может привести к растрескиванию в зонах высокого напряжения, когда отливка остывает (и сжимается). Примечание: этот дефект и горячая трещина возникают одновременно.

Возможные причины: 18. Время затвердевания слишком длинное/короткое; 20. Подъемное усилие слишком велико; 21. Задержка выброса слишком короткая; 22. Задержка выброса слишком велика (18, 20, 21, 22: настройка этих параметров может решить проблему, но основная причина не затронута); 30. Форма слишком горячая; 32. Недостаточное распыление формы; 40. Недостаточный угол осадки или боковая вогнутость (повреждена при выбросе); 42. Плохой контроль теплопроводности точек нагрева и охлаждения; 44. Металл слишком горячий/холодный (что может привести к перегреву некоторых частей формы и перегреву некоторых участков отливки); 45. Металл загрязнен или загрязнен; 46. Спецификация металла неверна (45, 46: чрезмерное количество Fe, Cu и Zn может вызвать термическую хрупкость).

12. Депрессия.

Основные характеристики: Депрессия вызвана усадочной полостью, близкой к поверхности отливки, и вызвана разрушением поверхности отливки до усадочной полости во время затвердевания. Депрессия вызвана плохим контролем температуры формы, как и усадочное отверстие, потому что локальный перегрев приведет к образованию депрессии.

Основные причины: 1. Давление металла слишком низкое; 7. Ошибка настройки замедления; 8. Скорость второй ступени слишком низкая; 9. Скорость второй ступени слишком высока; 11. Наддув слишком поздно; 12. Давление слишком низкое (11, 12: подача не разрешена. Иногда подача не разрешена из-за положения внутреннего шибера); 14. Неправильно установлен вес впрыска ложки; 15. Заблокирован порт впрыска; 16. Засорен проточный канал количественной печи; 17. Блокировка патрубка печи-дозатора; 24. Рабочий цикл нерегулярный; 26. Утечка масла из нагревательного/охлаждающего устройства (кроме того, утечка масла из вставленного сердечника масляного цилиндра также может привести к попаданию масла на поверхность полости пресс-формы, вызывая разрежение); 30. Форма слишком горячая; 32. Недостаточное распыление формы; 41. Плохая конструкция затвора и бегунка; 42. Плохой контроль теплопроводности точек нагрева и охлаждения; 43. Геометрическую форму отливки трудно сформировать; 44. Металл слишком горячий/холодный; 45. Металл загрязнен или загрязнен; 46. Спецификация металла неверна; 47. В расплавленном материале в печи есть пена.

13, выпуклость

Основные особенности: В отливке имеются воздушные отверстия, которые выбрасываются до окончания затвердевания, а захваченный газ расширяется наружу вдоль ненадежной части, разрушая металл.

Основные причины: 3. Слишком низкая скорость первого этапа; 4. Скорость первой ступени слишком высока; 5. Точка переключения первой/второй ступени слишком ранняя (3, 4, 5: источник подсоса воздуха); 14. Неправильно установлен вес впрыска ложки; 15. Заблокирован порт впрыска; 16. Заблокирован желоб печи постоянного веса (14, 15, 16: кек слишком толстый и может расширяться); 17. Блокировка патрубка печи-дозатора; 18. Слишком длинное/короткое время схватывания; 21. Задержка выброса слишком короткая; 25. Форма имеет протечку воды/водопровода; 26. Утечка из устройства нагрева/охлаждения пресс-формы; 27. Слишком много масла для смазки пуансона (25, 26, 27: источник захвата газа); 30. Форма слишком горячая; 32. Недостаточное распыление формы; 36. Утечка вакуума; 37. Пылесос открывается слишком рано/поздно; 38. Выхлопной канал и/или переливное отверстие вышли из строя; 41. Плохая конструкция затвора и бегунка; 42. Плохой контроль теплопроводности точек нагрева и охлаждения; 43. Трудно формировать геометрическую форму отливки (в основном по толщине стенки); 44. Металл слишком горячий/холодный;

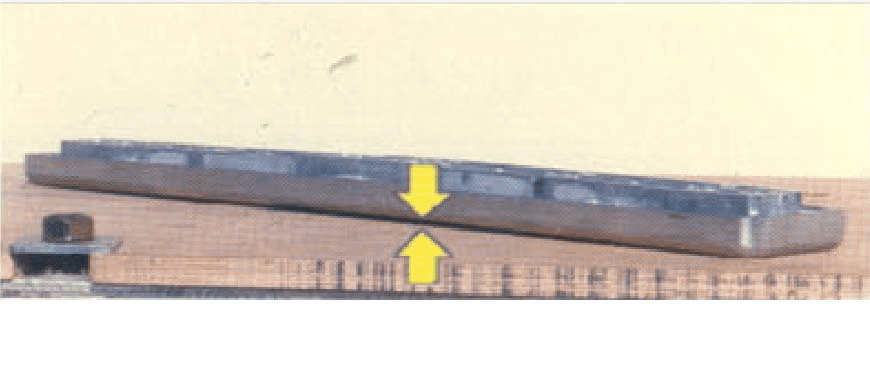

14, Изгиб

Основные характеристики: после выброса отливки деформация произойдет при охлаждении отливки до комнатной температуры. Основная причина вызвана некоторой геометрической формой или составом сплава отливки. Снижение температуры выталкивания может свести к минимуму деформацию. Неравномерная температура штампа является одной из основных причин этого дефекта.

Основные причины: 18. Время затвердевания слишком длинное/короткое; 21. Задержка выброса слишком короткая; 22. Слишком большая задержка выброса; 24. Рабочий цикл нерегулярный (плохой контроль температуры); 30. Форма слишком горячая; 32. Недостаточное распыление формы; 33. Неправильный тип распыления формы; 34. Концентрация разделительного агента слишком низкая; 40. Недостаточный уклон поверхности уклона или боковая вогнутость; 41. Плохая конструкция затвора и бегунка; 42. Плохой контроль теплопроводности точек нагрева и охлаждения (неправильный режим заполнения может привести к централизации тепловой нагрузки в некоторых областях формы); 43. Геометрическую форму отливки трудно сформировать; 44. Металл слишком горячий/холодный; 46. Спецификация металла неверна.

15, склеивание штампов

Основные особенности: химическое воздействие и сила сцепления алюминиевого сплава со сталью штампа, что приведет к разрыву отливки при выдавливании. Изменение состава сплава и снижение температуры металла или матрицы может уменьшить прилипание матрицы.

Основные причины: 2. Слишком высокое давление металла; 5. Точка переключения первой/второй ступени слишком ранняя (иногда предварительное заполнение может помочь уменьшить прилипание штампа в некоторых местах); 9. Слишком высокая скорость второй ступени (в некоторых случаях изменение скорости металла может увеличить отдачу тепла к проблемной зоне); 15. Заблокирован порт впрыска; 16. Засорен проточный канал количественной печи; 17. Блокировка труб количественной печи (15, 16, 17: изменение объема изменит фактическую точку переключения первой/второй ступени. Это может изменить состояние распределения тепла в кристаллизаторе); 30. Форма слишком горячая; 32. Недостаточное распыление формы; 33. Неправильный тип распыления формы; 34. Концентрация разделительного агента слишком низкая; 39. Плохая полировка поверхности пресс-формы/инжекционного цилиндра (может потребоваться полировка пресс-формы); 41. Плохая конструкция затвора и бегунка; 42. Плохой контроль теплопроводности точек нагрева и охлаждения; 44. Металл слишком горячий/холодный; 46. Спецификация металла неверна (при содержании Fe ниже стандартного 0.6-0.7% возможно прилипание штампа).

Dongrun Casting располагает производственными помещениями площадью 20000 квадратных метров и 200 производственным и испытательным оборудованием. От предложения и проектирования инструментов до литья и готовой обработки мы можем работать с вами на каждом этапе. Мы обслуживаем широкий спектр отраслей — от корпораций из списка Fortune 500 до малых и средних OEM-производителей. Наша продукция включает в себя:

❖ Автомобильная промышленность и грузоперевозки ❖ ЖКХ ❖ HVAC | ❖ Архитектурные детали |

16, усадочная полость

Основные характеристики: Этот дефект вызван тем, что объем металла становится меньше во время затвердевания, и в металле больше нет металла для подачи до затвердевания. Локальный перегрев может привести к концентрации усадочных полостей в определенных областях, см. «Наплывы».

Основные причины: 1. Давление металла слишком низкое; 7. Ошибка настройки замедления; 8. Скорость второй ступени слишком низкая; 9. Скорость второй ступени слишком высока; 11. Наддув слишком поздно; 12. Давление слишком низкое; 14. Неправильно установлен вес впрыска ложки; 15 Заблокирован порт впрыска; 16. Засорен проточный канал количественной печи; 17. Забита труба печи постоянного веса (14, 15, 16, 17: при увеличении давления может образоваться усадочная раковина, когда кек слишком тонкий); 24. Ненормальный рабочий цикл; 28. Недостаточно смазки для пуансона/пуансон застрял; 30. Форма слишком горячая; 32. Недостаточное распыление формы; 41. Плохая конструкция затвора и желоба (улучшение конструкции затвора и желоба может улучшить подачу в некоторых местах); 42. Плохой контроль теплопроводности точек нагрева и охлаждения; 43. Геометрическую форму отливки трудно сформировать; 44. Металл слишком горячий/холодный; 45. Металл загрязнен или загрязнен (усадочная полость связана с окислами и шлаками); 46. Спецификация металла неверна; 47. В расплавленном материале в печи есть пена.

17、 Анализ дефектов при литье под давлением с горячей решеткой

Основные характеристики: Этот дефект вызван непрерывным расширением и сужением поверхности штамповой стали во время использования. Чрезмерная холодная штамповка и усталость штампа ускорят этот результат.

Основные причины: 2. Слишком высокое давление металла; 7. Ошибка настройки замедления; 13. Давление слишком высокое; 24. Рабочий цикл нерегулярный (форма слишком холодная); 29. Форма слишком холодная; 30. Форма слишком горячая; 31. Слишком сильное распыление плесени; 41. Плохая конструкция затвора и бегунка; 42. Плохой контроль теплопроводности точек нагрева и охлаждения; 43. Геометрическую форму отливки трудно сформировать; 44. Металл слишком горячий/холодный;

18、 Анализ дефектов литья под давлением с утечкой

Основные характеристики: Причина утечки литья заключается в том, что там есть оксиды, перекрывающиеся или соединяющиеся, или есть несколько отверстий, соединяющихся для образования пути утечки. Тщательный осмотр места утечки может выявить многие причины утечки.

Основные причины: 1. Давление металла слишком низкое; 3. Скорость первой ступени слишком низкая; 4. Скорость первой ступени слишком высока; 5. Точка переключения первого/второго уровня слишком ранняя; 6. Точка переключения первой ступени/второй ступени слишком поздняя (во время предварительной заливки затвердевший металл в желобе, желобе и полости может нарушить режим заливки, а образующиеся фрагменты кокильного слоя также могут стать причиной утечки); 7. Ошибка настройки замедления; 8. Скорость второй ступени слишком низкая; 11. Наддув слишком поздно; 12. Слишком низкое наддув (может быть низкое давление аккумулятора машины или неэффективно работает контур наддува); 14. Неправильно установлен вес впрыска ложки; 15. Заблокирован порт впрыска; 16. Засорен проточный канал количественной печи; 17. Закупорка труб печи постоянного веса (14, 15, 16, 17: отклонение точки переключения первой/второй ступени, влияющей на металл в желобе и полости кристаллизатора, и точка переключения первой/второй ступени может быть причиной того, что воздух заворачивается до заполнения цилиндра впрыска); 25. Форма имеет протечку воды/водопровода; 26. Утечка из устройства нагрева/охлаждения пресс-формы; 27. Слишком много масла для смазки перфоратора; 28. Недостаточно смазки для пуансона/пуансон застрял; 29. Форма слишком холодная; 30. Форма слишком горячая; 31. Слишком много покрытия формы (25, 26, 27, 28, 30, 31: источник пористости); 36. Утечка вакуума; 37. Пылесос открывается слишком рано/поздно; 38. Выхлопной канал и/или переливное отверстие вышли из строя; 39. Плохая полировка поверхности пресс-формы/цилиндра впрыска; 41. Плохая конструкция затвора и бегунка; 42. Плохой контроль теплопроводности точек нагрева и охлаждения; 43. Геометрическую форму отливки трудно сформировать; 44. Металл слишком горячий/холодный; 45. Металл загрязнен или загрязнен; 46. Спецификация металла неверна; 47. В расплавленном материале в печи имеется пена (45, 46, 47: изменение состава или спецификации металла может улучшить его герметичность).

ZheJiang Dongrun Casting Industry Co, .Ltd была построена в 1995 году. Мы работаем в литейной промышленности более 25 лет. Независимо от того, какой тип формовки вам нужен, мы - подходящий поставщик для вашей работы. В отличие от других наших конкурентов, мы предлагаем четыре вида отливок.

Dongrun Casting имеет 20000 квадратных метров производственных помещений и 200 производственного и испытательного оборудования. От предложения и проектирования инструментов до литья и готовой обработки, мы можем работать с вами на каждом этапе. Мы обслуживаем широкий спектр отраслей - от корпораций из списка Fortune 500 до небольших и средних производителей оборудования. Наша продукция включает:

❖ Автомобильная промышленность и грузоперевозки ❖ ЖКХ ❖ HVAC | ❖ Архитектурные детали |

Просмотрите наш онлайн-салон, чтобы узнать, что мы можем для вас сделать. А затем электронная почта :dongrun@dongruncasting.com нам ваши спецификации или запросы сегодня