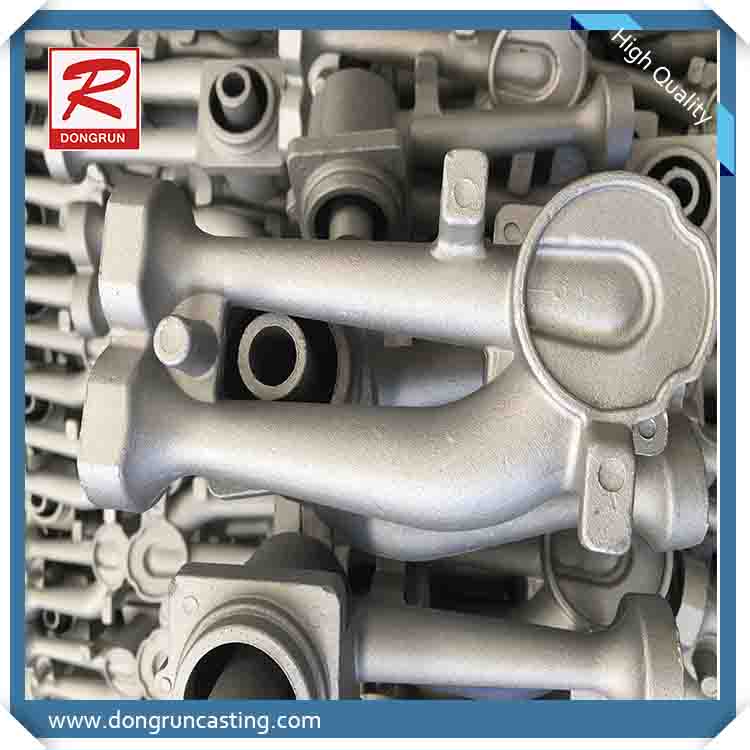

В процессе литья алюминиевые отливки склонны к внутренним дефектам, таким как рыхлость, усадка и пористость. После механической обработки этих отливок с дефектами компоненты поверхностного плотного слоя удаляются, чтобы обнажить внутренние дефекты ткани. За автомобильные алюминиевые отливки которые требуют герметизации, например, блоки цилиндров, головки цилиндров, впускные коллекторы, корпуса тормозных клапанов и т. д. Во время испытания герметичности на устойчивость к давлению наличие дефектных микропор приведет к большой утечке герметизирующей среды. Отходы и эти дефекты часто обнаруживаются после механической обработки и испытаний под давлением, что приводит к серьезной волне рабочего времени, сырья и энергии. Чтобы решить проблему высокого уровня брака автомобильных алюминиевых отливок и сохранить отливки, которые могут быть утилизированы из-за вышеуказанных дефектов, на производстве необходимо принять определенные меры по обработке. В настоящее время наиболее распространенной технологией является пропитка. Обработка заключается в пропитке пропитывающего агента в микропоры алюминиевой отливки при определенных условиях. После отверждения наполнитель, который проникает в поры, объединяется с внутренней стенкой пор отливки, блокируя микропоры, так что детали могут обрабатываться по технологии, удовлетворяющей условиям герметизации, предотвращения просачивания и предотвращения утечки.

Стоимость алюминиевых отливок невысока, процесс хороший, а переплавка и вторичная переработка экономят ресурсы и энергию, поэтому применение и развитие этого материала продолжаются. Например, исследование и разработка процесса и оборудования двойной плавки вагранки-электропечи; современное железо широко используется lтехнология жидкой сероочистки и фильтрации; технология производства тонкостенного и высокопрочного чугуна; технология производства композиционных материалов из чугуна; технология поверхностного или местного упрочнения чугуна; полная технология изготовления изотермического высокопрочного чугуна с шаровидным графитом; с помощью постоянная форма литье,литье в песчаные формы, гравитационное литье,литье под давлением и другие специальные процессы и оборудование.

Литейные легкие сплавы из алюминиевого сплава обладают рядом превосходных характеристик, таких как низкая плотность, высокая удельная прочность и коррозионная стойкость, и будут более широко использоваться в авиации, космической, автомобильной, машиностроительной и других отраслях промышленности. В частности, в автомобильной промышленности, в целях снижения расхода топлива Повышение энергоэффективности, замена стальных и чугунных отливок на отливки из алюминиевых и никелевых сплавов - это долгосрочная тенденция развития, направленная на решение экологически чистых, эффективных и простых в использовании. использовать технологию рафинирования, технологию метаморфизма, технологию измельчения зерен и технологию быстрого обнаружения перед печью. Для дальнейшего улучшения характеристик материала и максимального увеличения потенциала материала могут быть разработаны высококачественные материалы из алюминиевых сплавов, особенно композитные материалы на основе алюминия для соответствовать требованиям к производительности различных условий труда; усилить исследования процесса плавления кластерных сплавов, непрерывное литье под давлением и экструзию. Исследования и разработки технологии литья и связанных технологий; разработка и исследование совершенствования оборудования для выплавки железных сплавов и связанных с ним технологий и процессов.

Crack

Характеристики дефекта:

1. Литье трещин. Развитие вдоль границы зерен, часто сопровождающееся сегрегацией, представляет собой трещину, образовавшуюся при более высокой температуре, легче появляется в сплавах с большей объемной усадкой и более сложной формой алюминиевые отливки

2. Трещины после термообработки: часто возникают из-за межкристаллитных трещин из-за перегрева или перегрева при термообработке. Часто сплавы с большими напряжениями и коэффициентами теплового расширения слишком сильно охлаждаются. Или когда есть другие металлургические дефекты

Причина:

1. Необоснованная конструкция отливки, есть острые углы, слишком сильно меняется толщина стенки

2. Песочная форма (стержень) имеет низкий выход.

3. Локальный перегрев формы.

4. Слишком высокая температура заливки.

5. Преждевременное извлечение отливки из формы.

6. Чрезмерная термическая обработка или перегрев, а также чрезмерная скорость охлаждения.

Как сделать?

1. Улучшите конструкцию отливки, избегайте острых углов, стремитесь к равномерной толщине стенок и плавному переходу

2. Принять меры по увеличению уступки песчаной формы (керна).

3. Убедитесь, что все части отливки затвердевают одновременно или последовательно, и улучшите конструкцию системы заливки.

4. Правильно снизить температуру заливки.

5. Контроль времени охлаждения пресс-формы.

6. При деформации отливки применяется метод термокоррекции.

7. Правильно контролируйте температуру термообработки и уменьшайте скорость охлаждения при закалке.

Диоксидный шлак

Характеристики дефекта:

Окисленный шлак в основном распределяется на верхней поверхности отливки, в непроветриваемом углу кристаллизатора. Перелом в основном беловатый или желтый. Его обнаруживают при рентгеноскопии или механической обработке. Также его можно найти при щелочной промывке, травлении или анодировании:

1. Заряд не чистый и слишком много заряда

2. Плохая конструкция системы розлива.

3. Не удаляется шлак в жидком сплаве.

4. Неправильная заливка приводит к включению шлака.

5. После переработки и обработки метаморфизма времени выдержки недостаточно.

Как сделать?

1. Заряд должен пройти через обдувку песка, а количество возвратного заряда должно быть уменьшено соответствующим образом.

2. Усовершенствовать конструкцию разливочной системы и повысить ее способность блокировать шлак.

3. Используйте соответствующий флюс для удаления шлака.

4. Он должен быть устойчивым при заливке и обращать внимание на блокировку шлака.

5. После рафинирования жидкий сплав следует выдержать определенное время перед заливкой.

Пузырьки устьиц

Характеристики дефекта:

Поры в стенках трех отливок обычно круглые или овальные, с гладкой поверхностью, обычно с блестящей оксидной пленкой, иногда маслянисто-желтой. Поверхностные поры и пузырьки можно обнаружить с помощью пескоструйной обработки, а внутренние поры можно обнаружить с помощью рентгеноскопии или механической обработки. Пузырьки черные на рентгеновской пленке

Причина:

1. Заливка сплава нестабильна, задействован газ

2. Органические примеси (такие как угольная пыль, корни травы, конский навоз и т. Д.) Подмешиваются в типовой (основной) песок.

3. Плохая вентиляция формы и песчаного стержня.

4. На поверхности холодного утюга есть усадочные отверстия.

5. Плохая конструкция системы розлива.

Как сделать?

1. Правильно контролируйте скорость заливки, чтобы избежать попадания газа.

2. Не следует смешивать органические примеси с формовочным песком (стержнем), чтобы уменьшить количество газа, выделяемого формовочным материалом.

3. Улучшение (сердцевины) вытяжной способности песка.

4. Правильный выбор и обработка холодного железа.

5. Улучшение конструкции разливочной системы.

усадка

Характеристики дефекта:

Усадка алюминиевых отливок, как правило, происходит в толстых частях корня подъемного конуса рядом с входной направляющей, на толстых и тонких переходах стенок и на тонких стенках с большими плоскостями. В литом состоянии трещина имеет серый цвет, а после термообработки светло-желтый цвет становится серо-белым, светло-желтым или серо-черным. На рентгеновском снимке мутно. Нитевидная усадка серьезная. Его можно обнаружить с помощью рентгена, излома при малом увеличении и других методов контроля.

Причина:

1. Плохой эффект кормления стояком

2. Слишком много газа в заряде

3. Перегрев возле стояка.

4. Песочная форма слишком влажная, песчаная сердцевина не высохла.

5. Крупные зерна сплава.

6. Неправильное положение отливки в кристаллизаторе.

7. Температура заливки слишком высока, скорость заливки слишком высокая.

Как сделать?

1. Долейте металлическую жидкость из стояка, чтобы улучшить конструкцию стояка.

2. Заряд должен быть чистым и не иметь следов коррозии.

3. На усадку отливки устанавливают стояк, а холодный чугун кладут или используют вместе с стояком.

4. Контроль влажности песка и высыхания стержня.

5. Примите меры по очистке зерна.

6. Улучшить положение отливки в форме и снизить температуру и скорость разливки.